どちらも高温処理に不可欠なツールですが、チューブ炉がチャンバー炉に比べて持つ主な利点は、雰囲気制御の優れた能力にあります。チューブ炉の密閉された円筒形の形状は、サンプル周辺の純粋で制御された環境を維持することを著しく容易かつ効果的にし、加熱中の酸化や汚染を防ぎます。

チューブ炉とチャンバー炉の選択は、「どちらが優れているか」ではなく、どちらの形状があなたのプロセスに最適かという問題です。チューブ炉は、線状または小容量のサンプルに対する精密な環境制御に優れており、一方、チャンバー炉は、より大きくかさばるアイテムに対応する容量を提供します。

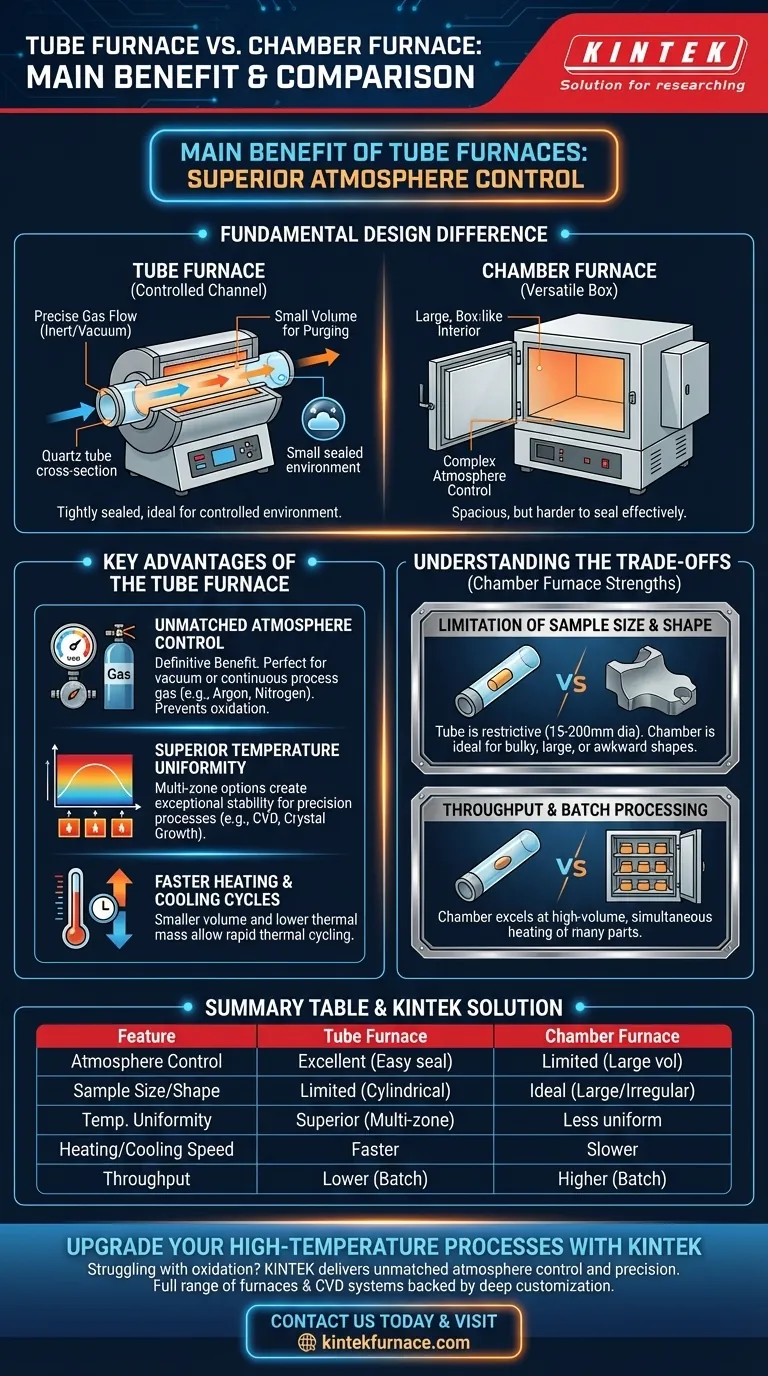

基本的な設計の違い

これら2つの炉の核となる違いは、加熱ゾーンの形状とアクセシビリティにあります。この根本的な違いが、それらの理想的な用途を決定します。

チューブ炉:制御されたチャネル

チューブ炉は、通常セラミックまたは石英製の円筒形のチューブを加熱チャンバーとして使用します。材料はこのチューブの内側に置かれるか、通過させられます。

この狭く密閉された設計は、密閉された環境を作り出すのに完全に適しています。空気をパージし、特定の雰囲気(アルゴン、窒素などの不活性ガス、または真空)を導入するために、比較的小量のガスで済みます。

チャンバー炉:多目的ボックス

チャンバー炉は、ボックス炉またはマッフル炉とも呼ばれ、広い長方形の内部を備えています。前面のドアからサンプルを出し入れできる、高温オーブンのように機能します。

その広々とした設計は、複数のサンプルを一度に加熱したり、大きくて不規則な形状のオブジェクトや、平らな棚に置く必要があるアイテムに最適です。しかし、この大きな体積で雰囲気を制御することは、チューブ炉に比べてより複雑で効率的ではありません。

チューブ炉の主な利点

チューブ炉のユニークな形状は、特定の科学的および産業プロセスにいくつかの明確な利点をもたらします。

比類のない雰囲気制御

これが決定的な利点です。半導体製造、先端材料合成、敏感な合金のアニーリングなど、酸素やその他の周囲ガスへの曝露がサンプルを台無しにするような用途では、チューブ炉が標準です。

その設計により、高純度の真空または特定のプロセスガスの連続フローを達成し維持することが容易になります。

優れた温度均一性

多くのチューブ炉は、多ゾーン構成(例:3ゾーン)で利用可能です。各ゾーンの温度を個別に制御することにより、これらの炉はサンプルの全長にわたって非常に均一で安定した温度プロファイルを作成できます。

このレベルの精度は、結晶成長や化学気相成長(CVD)のようなプロセスにおいて非常に重要であり、わずかな温度変動でも結果が損なわれる可能性があります。

より速い加熱および冷却サイクル

かさばるチャンバー炉と比較して体積が小さく熱容量が低いため、チューブ炉は多くの場合、より迅速に加熱および冷却できます。これにより、より小さなサンプルと急速な熱サイクルを伴うプロセスのスループットが向上します。

トレードオフの理解

チューブ炉を選択するということは、その固有の限界を受け入れることも意味します。そのため、チャンバー炉は多くの用途で不可欠なままです。

サンプルサイズと形状の制限

最も明白なトレードオフは、サンプルジオメトリです。チューブ炉は制限があり、通常15 mmから200 mmまでのチューブ径に収まるサンプルに限定されます。

大きくてかさばる、または不規則な形状の部品は単に収まりません。これらについては、チャンバー炉の開いた箱型の設計が唯一実行可能な選択肢です。

スループットとバッチ処理

チューブ炉はそのサイズに対して効率的ですが、チャンバー炉は大量バッチ処理に優れています。その広い内部により、多くのサンプルを同時に加熱できるため、金属部品のバッチの熱処理や大量の材料の灰化のような用途ではるかに実用的です。

プロセスに最適な選択をする

最終的な決定は、材料の特定の要件と望む結果によって導かれる必要があります。

- 材料の純度と酸化防止が最優先事項である場合:比類のない雰囲気制御のためにチューブ炉が決定的な選択肢です。

- 大きくて不規則な形状のサンプルを処理することが最優先事項である場合:チャンバー炉が唯一の実用的なソリューションです。

- 軸に沿った高精度な温度均一性が最優先事項である場合:多ゾーンチューブ炉が優れた性能を提供します。

- 大量のバッチ処理が最優先事項である場合:チャンバー炉が必要な容量とスループットを提供します。

最終的に、各炉設計の長所と短所を理解することで、作業に最適なツールを選択できます。

要約表:

| 特徴 | チューブ炉 | チャンバー炉 |

|---|---|---|

| 雰囲気制御 | 優れている(密閉が容易、ガス容量が小さい) | 限られている(容量が大きい、効率が低い) |

| サンプルサイズ/形状 | 円筒形または小型サンプルに限定 | 大型、かさばる、または不規則なサンプルに最適 |

| 温度均一性 | 多ゾーンオプションで優れている | 均一性が低い、設計により異なる |

| 加熱/冷却速度 | 熱容量が低いため速い | 熱容量が高いため遅い |

| スループット | バッチ処理では低い | バッチ処理では高い |

KINTEKで高温プロセスをアップグレード

実験での酸化や汚染に悩んでいませんか?KINTEKの先進的なチューブ炉は、半導体製造や材料合成などのアプリケーションにおいて、比類のない雰囲気制御と精度を提供します。卓越した研究開発と自社製造を活用し、チューブ炉、マッフル炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含むあらゆるソリューションを提供し、お客様の独自のニーズを満たすための深いカスタマイズをすべてサポートします。

今すぐお問い合わせください。当社の高温炉ソリューションがお客様のラボの効率と結果をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン