一般的な目安として、標準的な真空炉の許容リーク率は、しばしば1時間あたり10ミクロンとされています。しかし、この数値は普遍的な定数ではなく、炉の容積、意図された用途、処理される材料の感度に基づいて調整されなければならない出発点です。

核心的な問題は、一般的な数値を満たすことではなく、大気からの漏れが特定のプロセスにどのように影響するかを理解することです。「良好な」リーク率とは、酸化などの不要な反応を防ぐのに十分低く、最終製品の一貫性と品質を確保するものです。

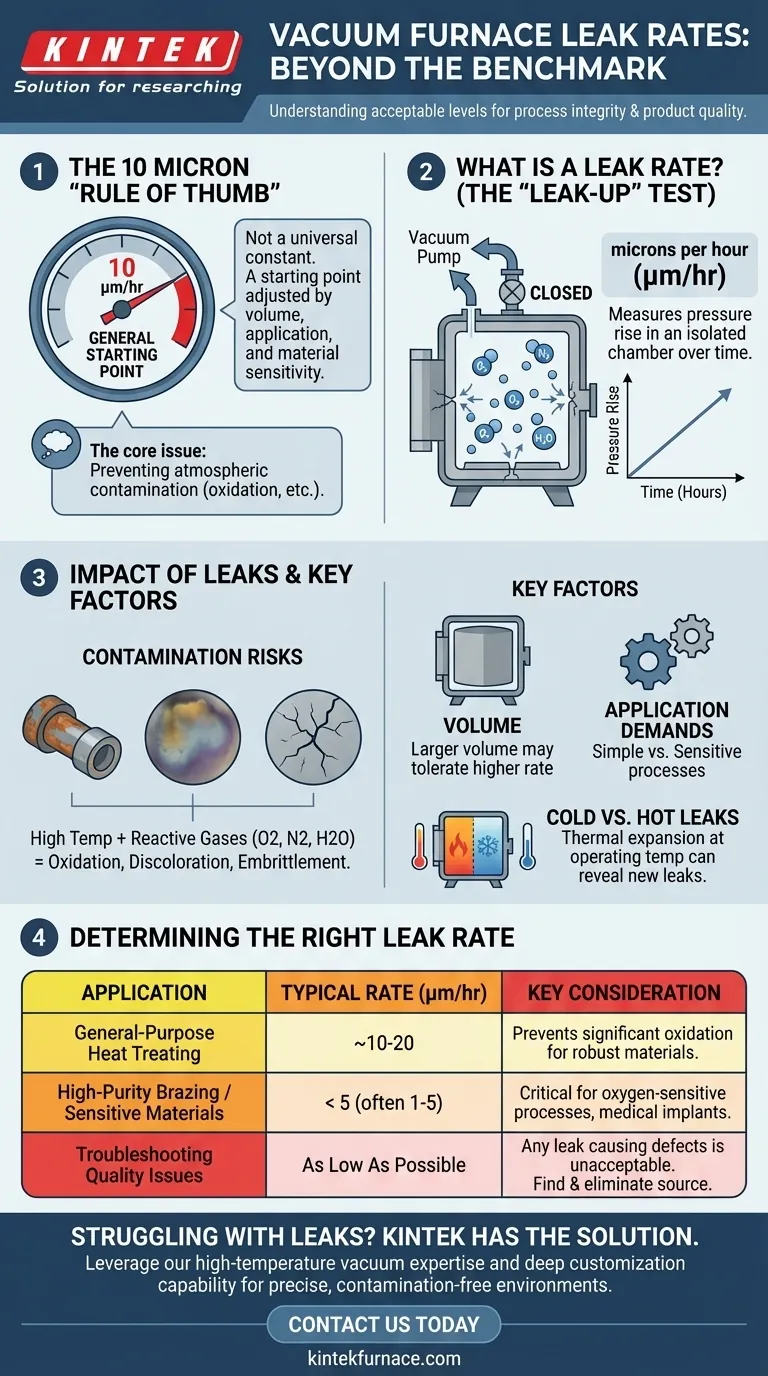

リーク率とは何か、なぜそれが重要なのか?

リーク率は、真空チャンバーの完全性を定量化します。これは、炉を排気し、真空ポンプから隔離し、外部からチャンバーにガスが侵入することによって、時間の経過とともに圧力が上昇する速度を測定することによって測定されます。

「リークアップ」テストの説明

この測定は正式には「リークアップ率」テストとして知られています。単位であるミクロン/時 (µm/hr)は、密閉されたときにチャンバーが1時間あたりに得る圧力のミクロン数を示します。数値が高いほど、漏れが大きいことを意味します。

漏れがプロセスに与える影響

わずかな漏れでも、大気中のガス(主に窒素、酸素、水蒸気)が炉内に侵入します。炉のサイクル中の高温では、これらの反応性ガスは重大な問題を引き起こす可能性があります。

この汚染は、処理している部品の酸化、変色、脆化につながる可能性があります。ろう付けや医療用インプラント製造のようなデリケートなプロセスでは、ごくわずかな漏れでも冶金的な結合や表面品質を損ない、製品の故障につながる可能性があります。

「許容可能な」リーク率を決定する要因

1時間あたり10ミクロンという経験則は有用な出発点ですが、真の専門家はいくつかの主要な要因に基づいて炉の完全性を評価します。

チャンバー容積の役割

わずかな漏れでも、小容量のチャンバーでは非常に大容量のチャンバーよりもはるかに速く圧力が上昇します。したがって、大型の炉は、同じ低い汚染物質の分圧を維持しながら、数値的に高いリーク率を許容できることがよくあります。

用途の要求

プロセス自体が最も重要な要素です。頑丈な鋼製工具の単純な硬化プロセスは、1時間あたり10〜20ミクロンのリーク率で完全に成功する可能性があります。

逆に、酸素に敏感な合金のろう付けや医療用インプラントのチタン熱処理には、極めて純粋な環境が必要です。これらの用途では、汚染を防ぐために1時間あたり1〜5ミクロン、あるいはそれ以下のリーク率が必要となる場合があります。

トレードオフの理解

低いリーク率を達成し維持することは、バランスの取れた行為です。理想的なものと実用的なものを区別することが重要です。

完璧を追求するコスト

漏れを見つけて修正することは、時間と費用のかかるメンテナンス作業になる可能性があります。プロセスが必要とするよりもはるかに低いリーク率を追求することは、収穫逓減につながり、製品品質に目に見える利益をもたらすことなく、ダウンタイムとコストを増加させる可能性があります。

冷間時と高温時のリーク率

冷間時および室温で許容可能なリーク率を示す炉でも、高温時に漏れが発生することがあります。熱膨張によりフランジ、シール、その他の部品がずれ、新たな漏れ経路が生じる可能性があります。動作温度で実施される「高温リークアップテスト」は、実際のサイクル中の炉の性能をはるかに現実的に評価します。

炉の適切なリーク率の決定

あなたの目標は、任意の数値を達成することではなく、特定の作業に十分なクリーンな真空環境を確保することです。プロセス要件を最終的な指針としてください。

- 一般的な熱処理が主な焦点である場合:1時間あたり10ミクロンというベンチマークは、一貫した基本的な品質を確保するための合理的な目標です。

- 高純度ろう付けまたは敏感な材料の処理が主な焦点である場合:はるかに低い率、通常は1時間あたり5ミクロン未満を目指し、破壊検査または表面分析で結果を検証する必要があります。

- 部品の変色や品質問題のトラブルシューティングを行っている場合:数値に関係なく、現在のリーク率が高すぎます。あなたの当面の目標は、汚染源を特定し、排除することです。

最終的に、最高のリーク率とは、特定の用途に対して一貫して高品質の部品を生産できるものです。

概要表:

| 用途 | 一般的な許容リーク率 (µm/hr) | 主な考慮事項 |

|---|---|---|

| 汎用熱処理 | 約10-20 | 頑丈な材料の重大な酸化を防ぎます。 |

| 高純度ろう付け / 敏感な材料 | < 5 (通常1-5) | 酸素に敏感なプロセスでの汚染防止に不可欠です。 |

| 品質問題のトラブルシューティング | 可能な限り低く | 変色や故障を引き起こす測定可能なリーク率は許容できません。 |

製品品質に影響を与える炉の漏れでお困りですか? KINTEKの高温真空ソリューションにおける専門知識は、お客様のデリケートなプロセスが必要とする正確で汚染のない環境を実現するための鍵です。卓越した研究開発と社内製造を活用し、当社は多様な研究所にマッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度な炉を提供しています。当社の強力な深いカスタマイズ能力により、お客様の機器は独自のリーク率と純度要件を満たすように調整されます。プロセスの一貫性と最終製品の品質を向上させる方法について、今すぐお問い合わせください (#ContactForm)。

ビジュアルガイド