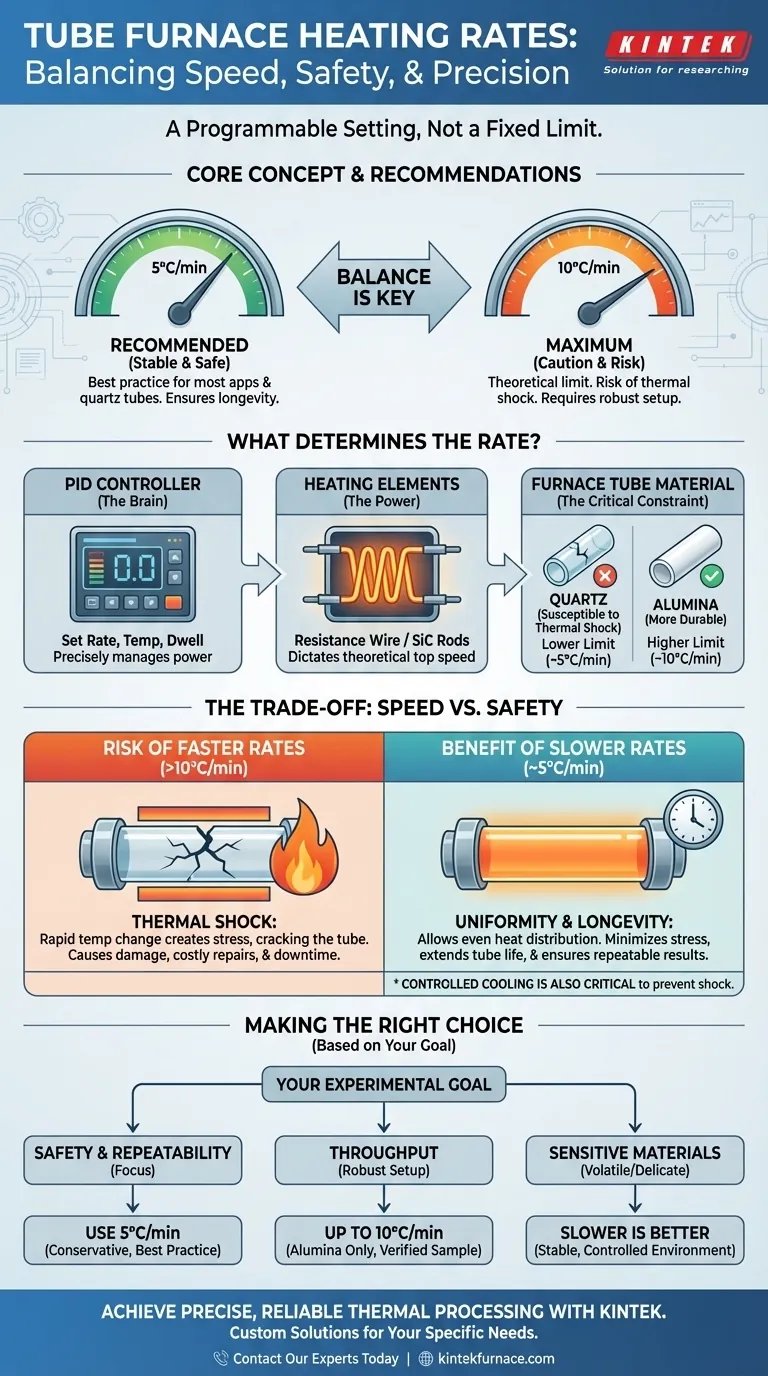

実際には、標準的なチューブ炉の昇温速度は1分あたり10°Cを超えてはなりません。ほとんどの用途では、熱的安定性を確保し、装置の損傷を防ぐために、1分あたり5°Cというより控えめな速度が推奨されます。この速度は固定された物理的な限界ではなく、スピードと安全性および精度のバランスを取るために制御すべき重要な操作パラメータです。

チューブ炉の昇温速度は、固有の特性ではなく、プログラム可能な設定です。最適な速度は、プロセスの速度と、主に炉管への熱衝撃のリスクという、炉の構成要素の物理的な限界とのトレードオフです。

昇温速度を決定するもの

サンプルを安全かつ効果的に加熱できる速度は、いくつかの主要なコンポーネントの相互作用によって決まります。これらの部品を理解することで、推奨される制限が存在する理由が明らかになります。

温度制御システム

最新のチューブ炉は、操作の頭脳であるPID(比例・積分・微分)コントローラーを使用しています。ここで、希望の昇温速度、目標温度、保持時間をプログラムします。コントローラーは発熱体を正確に管理し、指示に正確に従わせます。

発熱体

これらは通常、抵抗線または炭化ケイ素ロッドでできており、実際に熱を発生させるコンポーネントです。それらの最大出力は、炉室内を加熱できる理論上の最高速度を決定します。ただし、この最大能力を使用することはめったに推奨されません。

炉管の材質

これが最も重要な制約です。サンプルを保持するチューブは、通常、石英またはアルミナで作られています。

- 石英チューブは一般的で費用対効果が高いですが、熱衝撃に対して非常に敏感です。これらを急激に加熱または冷却すると、内面と外面の間に大きな温度差が生じ、チューブを簡単にひび割れさせる応力が発生します。

- アルミナチューブはより耐久性があり、より高い温度とより速い熱変化に耐えることができます。ただし、これらでさえ、過度に攻撃的な加熱サイクルによる損傷から免れるわけではありません。

トレードオフの理解:スピード対安全性

昇温速度の選択は、実験と装置に直接的な影響を与える意図的な決定です。

高速化のリスク:熱衝撃

昇温速度を制限する主な理由は、熱衝撃を防ぐことです。1分あたり10°Cを超える速度を設定すると、炉管がひび割れるリスクがあります。破損したチューブは実験を台無しにし、発熱体を損傷させ、高価な修理とダウンタイムにつながる可能性があります。

低速化の利点:均一性と長寿命

1分あたり5°Cのような低速は、熱が炉室内およびチューブ自体により均一に分散するのを可能にします。これにより、サンプルが均一な温度を経験し、コンポーネントへのストレスが最小限に抑えられます。この手順に従うことで、炉管の寿命が大幅に延びます。

制御された冷却の重要性

熱衝撃のリスクは、冷却中にも同様に存在します。冷却速度も制御する必要があり、通常は昇温速度と等しいかそれ以下に設定されます。炉を開けるような急激な温度低下は、チューブ破損の一般的な原因です。

目標に応じた適切な選択を行う

適切な昇温速度を決定する際には、実験目標をガイドとして使用してください。

- 装置の安全性とプロセスの再現性が主な焦点である場合: 常に1分あたり5°Cという控えめな速度を使用してください。これは、特に石英チューブを使用する場合、ほぼすべての用途で最良の慣行です。

- 堅牢なセットアップでスループットが主な焦点である場合: 1分あたり10°Cに近づけることができますが、高純度のアルミナチューブを使用し、サンプルがより速いランプに耐えられることを確認した場合に限ります。

- デリケートな材料や揮発性材料を扱っている場合: より遅い速度が常に優れています。これは、望ましくない副反応や熱分解を防ぐために、より安定した制御された環境を提供するからです。

結局のところ、昇温速度の管理とは、再現性のある結果と装置の長寿命の両方を確保するために、サンプルの熱的挙動を制御することなのです。

要約表:

| 要素 | 昇温速度への影響 |

|---|---|

| 炉管の材質 | 石英チューブは低速(約5°C/分)が必要。アルミナはわずかに高速(約10°C/分)が可能。 |

| 主な目標 | 安全性/再現性:5°C/分を使用。スループット(堅牢なセットアップの場合):最大10°C/分。 |

| 主なリスク | 推奨速度を超えると、熱衝撃、チューブのひび割れ、炉の損傷のリスクがある。 |

お客様の特定のニーズに合わせて構築されたチューブ炉で、正確で信頼性の高い熱処理を実現します。

KINTEKでは、サンプルの完全性と装置の長寿命の両方を確保するために、実験には昇温速度に対する正確な制御が必要であることを理解しています。優れた研究開発と社内製造を活用し、多様な研究所に先進的な高温炉ソリューションを提供しています。

チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの当社の製品ラインは、当社の強力なカスタムメイド機能によって補完されており、より高速なランプのための堅牢な発熱体が必要な場合でも、デリケートなプロセス用の特殊なチューブ材料が必要な場合でも、固有の実験要件に正確に対応します。

熱サイクルを最適化するために、私たちがお手伝いします。今すぐ専門家にお問い合わせいただき、お客様の用途についてご相談の上、カスタマイズされたソリューションをご提供します。

ビジュアルガイド