最新の真空炉では、コンピューター制御システムの主な機能は、熱処理サイクルのすべての段階を自動化し、正確に管理することです。これらのシステムは、温度、真空度、ガス流量などの変数を制御するためのプログラム済みのレシピを実行し、各金属加工プロセスがサイクルごとに例外的な精度と一貫性で実行されることを保証します。

コンピューター制御の核心的な目的は、熱処理を変動しやすい技術から、予測可能でデータ主導の製造プロセスへと引き上げることです。それは単なる自動化ではなく、揺るぎない品質を保証し、コストのかかるエラーを最小限に抑え、運用効率を最適化することです。

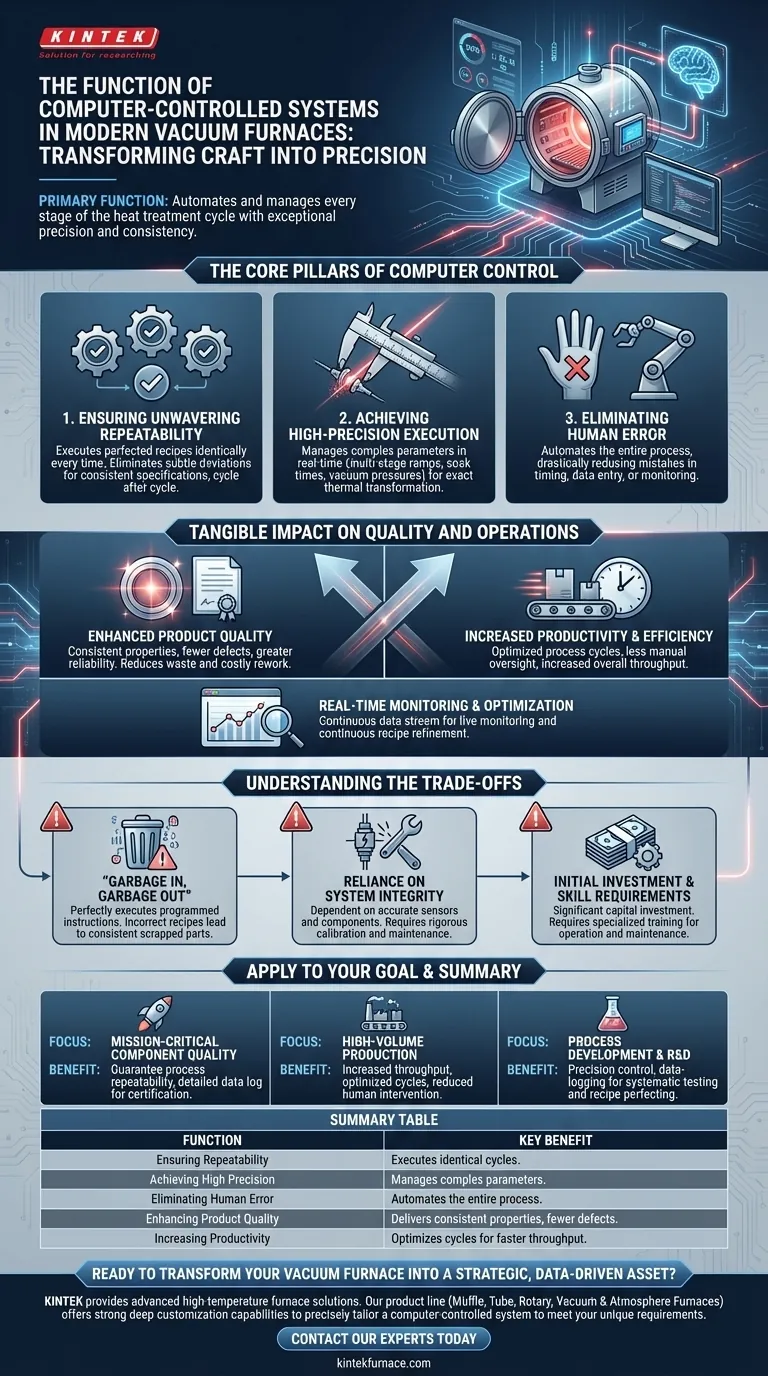

コンピューター制御の主要な柱

航空宇宙や医療などの高リスク産業における現代の製造業では、ばらつきは許容されません。コンピューター制御システムは、3つの重要な機能に焦点を当てることで、信頼性の基盤を提供します。

揺るぎない再現性の確保

コンピューター制御システムの最も重要な機能は、金属加工の再現性を確保することです。

熱処理レシピが完成し、プログラムされると、システムはそれを毎回同じように実行します。これにより、手動操作で発生する可能性のある微妙なずれが排除され、各部品バッチがまったく同じ仕様を満たすことが保証されます。

高精度実行の達成

これらのシステムは、手動では達成できないレベルの精度を提供します。

多段階の温度ランプ速度、正確な保持時間、特定の真空圧力など、複雑なパラメータをリアルタイムで管理します。これにより、材料が意図した通りの熱変換を受けることが保証されます。

人的ミスの排除

この技術の大きな利点は、人的ミスの大幅な削減です。

手動での炉の操作は、タイミング、データ入力、またはプロセス監視における間違いの影響を受けやすいです。サイクル全体を自動化することで、コンピューターシステムはこの重要な変数を排除し、はるかに信頼性が高く安定した生産環境につながります。

品質と運用への具体的な影響

コンピューター制御の導入は単なる技術的なアップグレードではありません。最終製品と運用全体の効率の両方に測定可能な改善をもたらします。

製品品質の向上

精度と再現性の直接的な結果は、より高品質な最終製品です。

コンピューター制御の炉で処理された部品は、より一貫した金属特性、より少ない欠陥、およびより高い信頼性を示します。これにより、廃棄物とコストのかかる手直しが削減されます。

生産性と効率の向上

自動化により、プロセスサイクルを最適化できます。

システムは、適切な場合は急速な加熱と冷却のためにプログラムでき、ワークピースの移動を事前に設定できます。これは、絶え間ない手動監視の必要性が減ることと相まって、炉の全体的なスループットを増加させます。

リアルタイム監視と最適化

これらのシステムは、すべての炉サイクルに関する継続的なデータストリームを提供します。

オペレーターは、すべてが仕様どおりに実行されていることを確認するために、プロセスをリアルタイムで監視できます。さらに、このデータはログに記録および分析され、より良い結果と効率のために熱処理レシピを継続的に洗練および最適化できます。

トレードオフの理解

メリットは大きいですが、この技術にその要件と潜在的な落とし穴を明確に理解して取り組むことが重要です。

「ゴミを入れればゴミが出る」の原則

コンピューター制御システムは、プログラムされた指示を完璧な精度で実行します。

これは、不正確または不適切に設計された熱処理レシピは完璧に繰り返され、一貫して不良品につながることを意味します。専門知識は、正しいプロセスパラメータを開発することにあります。

システム整合性への依存

システムのパフォーマンスは、センサーと電気機械部品の精度に完全に依存します。

故障した熱電対または機能しないバルブは、バッチ全体を危険にさらす可能性があります。したがって、厳格な校正および予防保守スケジュールは、自動化のメリットを実現するために不可欠です。

初期投資とスキル要件

高度なコンピューター制御の炉は、より単純な手動モデルと比較して、かなりの資本投資を表します。

さらに、システムを効果的にプログラム、操作、および保守するための技術スキルを持つ担当者が必要です。これには、チームの専門的なトレーニングが必要になる場合があります。

あなたの目標にこれを適用する方法

コンピューター制御システムの価値は、特定の運用目標のレンズを通して最もよく理解されます。

- 主な焦点がミッションクリティカルなコンポーネントの品質である場合:プロセスの再現性を保証し、認証のための詳細なデータログを提供するシステムの能力が、最も不可欠な機能です。

- 主な焦点が高量生産である場合:主なメリットは、人間の介入を減らし、廃棄物を最小限に抑える最適化された自動サイクルによって達成される、スループットと効率の向上です。

- 主な焦点がプロセス開発と研究開発である場合:システムの精密制御とデータロギング機能は、変数を体系的にテストし、新しい熱処理レシピを完成させるために不可欠です。

最終的に、コンピューター制御システムは、真空炉を単純な機器から戦略的でデータ主導の製造資産に変えます。

概要表:

| 機能 | 主なメリット |

|---|---|

| 再現性の確保 | 一貫した金属加工結果のために同じサイクルを実行します。 |

| 高精度の達成 | 温度ランプ速度や真空度などの複雑なパラメータを管理します。 |

| 人的ミスの排除 | 手動操作のリスクを排除するために、プロセス全体を自動化します。 |

| 製品品質の向上 | 一貫した特性、より少ない欠陥、およびより少ない廃棄物を提供します。 |

| 生産性の向上 | より速いスループットと監視の削減のためにサイクルを最適化します。 |

真空炉を戦略的でデータ主導の資産に変革する準備はできていますか?

KINTEKでは、卓越した研究開発と社内製造を活用して、高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉を含む当社の製品ラインは、強力なカスタムメイド機能によって補完されています。ミッションクリティカルな品質、高量生産、または高度な研究開発に関する独自の要件を満たすために、コンピューター制御システムを正確に調整できます。

当社の専門家にお問い合わせください 今すぐ、当社のソリューションがどのように揺るぎない品質を保証し、熱処理運用を最適化できるかについて話し合いましょう。

ビジュアルガイド