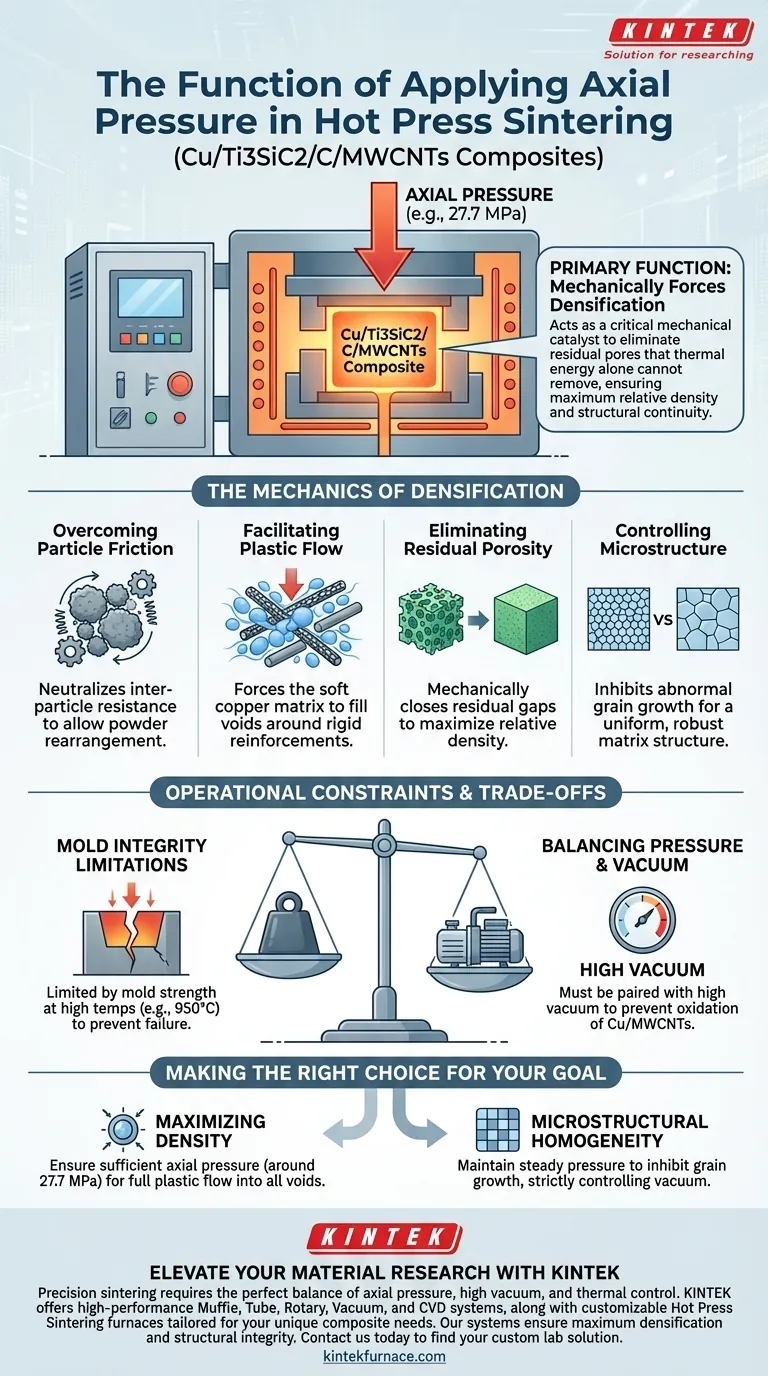

熱間プレス焼結中に軸圧を印加する主な機能は、複合材料の高密度化を機械的に促進することです。油圧システムを介して特定の負荷(例:27.7 MPa)を印加することにより、このプロセスは粒子間の摩擦を克服し、剛性の高いTi3SiC2およびMWCNT骨格の周りの空隙を埋めるために銅マトリックスの塑性流動を促進します。

軸圧は、熱エネルギーだけでは除去できない残留気孔を排除するために、金属マトリックスの塑性変形を強制する重要な機械的触媒として機能します。これにより、複合材は最大の相対密度と構造的連続性を達成することが保証されます。

高密度化のメカニズム

粒子摩擦の克服

粉末混合物では、個々の粒子は摩擦により自然に動きに抵抗します。軸圧は、粉末粒子間のこの摩擦抵抗を克服するために特別に印加されます。

この外力がなければ、粒子は静的に充填されたままになり、高密度な最終製品に必要な再配列を防ぎます。

塑性流動の促進

複合材は、柔らかいマトリックス(銅)と剛性の高い強化材(Ti3SiC2およびMWCNTs)で構成されています。圧力は銅粒子の塑性流動を強制します。

この変形により、銅は物理的に移動し、強化相の硬くて剛性の高い骨格の周りの間隙を埋めることができます。

残留気孔の除去

焼結プロセス中に粒子間に「ネック」が形成されますが、しばしば空隙が残ります。物理的な圧力は、これらの残留気孔を除去するために不可欠です。

これらのギャップを機械的に閉じることにより、プロセスは材料の相対密度を最大化します。これは、複合材の構造的完全性の主要な指標です。

微細構造の制御

単純な高密度化を超えて、圧力の印加は最終的な結晶粒構造の決定に役立ちます。これは、異常な結晶粒成長を抑制するのに役立ち、より均一で堅牢なマトリックスを保証します。

運用上の制約とトレードオフ

金型強度の限界

高い圧力は一般的に高い密度をもたらしますが、高温での金型の機械的強度によって制限されます。

金型は、容器と圧力伝達体の両方として機能します。高温相(例:950°C)中にその限界を超えると、金型の破損や変形につながり、サンプルが損なわれる可能性があります。

圧力と真空のバランス

圧力は、高真空環境と連携して印加する必要があります。

真空を維持せずに圧力を印加すると、閉じ込められた酸素が銅マトリックスを酸化したり、MWCNTを劣化させたりする可能性があり、脆い介在物のために高密度化の努力が無駄になります。

目標に合わせた選択

Cu/Ti3SiC2/C/MWCNTs複合材の焼結を最適化するために、軸圧に関して以下を検討してください。

- 主な焦点が高密度化の最大化である場合:銅の塑性流動をすべての間隙に強制するのに十分な軸圧(約27.7 MPa)を確保してください。

- 主な焦点が微細構造の均一性である場合:異常な結晶粒成長を抑制するために圧力を安定させ、同時に酸化を防ぐために真空を厳密に制御してください。

効果的な軸圧は、多孔質の集合体と完全に高密度な高性能複合材との間のギャップを埋めます。

概要表:

| メカニズム | 焼結プロセスにおける機能 |

|---|---|

| 摩擦の克服 | 粉末の再配列を可能にするために、粒子間の抵抗を無効化します。 |

| 塑性流動 | 柔らかい銅マトリックスを強制的に剛性の高い強化材の周りの空隙に充填させます。 |

| 気孔除去 | 残留ギャップを機械的に閉じて相対密度を最大化します。 |

| 微細構造制御 | 均一で堅牢なマトリックス構造のために異常な結晶粒成長を抑制します。 |

KINTEKで材料研究をレベルアップ

精密な焼結には、軸圧、高真空、熱制御の完璧なバランスが必要です。専門的なR&Dと製造に裏打ちされたKINTEKは、高性能のマッフル炉、管状炉、ロータリー炉、真空炉、CVDシステム、およびお客様固有の複合材のニーズに合わせてカスタマイズされたホットプレス焼結炉を提供しています。

Cu/Ti3SiC2のような金属マトリックス複合材や高度なMWCNT構造に取り組んでいるかどうかにかかわらず、当社のシステムは最大の高密度化と構造的完全性を保証します。カスタムラボソリューションを見つけるために、今すぐお問い合わせください。そして、あなたの次のブレークスルーのために私たちの技術的専門知識を活用してください。

ビジュアルガイド

関連製品

よくある質問

- 半導体製造における熱処理炉の役割とは?特に3D ICにおけるウェーハボンディングに不可欠

- 銅-炭素ナノチューブ複合材の真空熱間プレスにおいて、黒鉛型はどのような役割を果たしますか?

- Y2O3-YAM複合セラミックスの製造において、熱間プレス焼結炉はどのような役割を果たしますか? 100%の密度達成と結晶粒の制御

- 真空ホットプレス炉はどのような制御機能を備えていますか?先進材料加工のための精密制御

- Cu/rGO焼結中に一軸圧が解決する具体的な問題は何ですか?最大限の導電率と密度を実現する

- 真空ホットプレス炉の主な利点は、従来の炉と比較して何ですか?優れた純度と制御を実現する

- 真空プレスでどのような種類の先進材料が製造できますか?高性能製造の可能性を解き放つ

- CNT/Al複合材における真空熱間プレス焼結と超音波支援鋳造の比較:適切な方法の選択