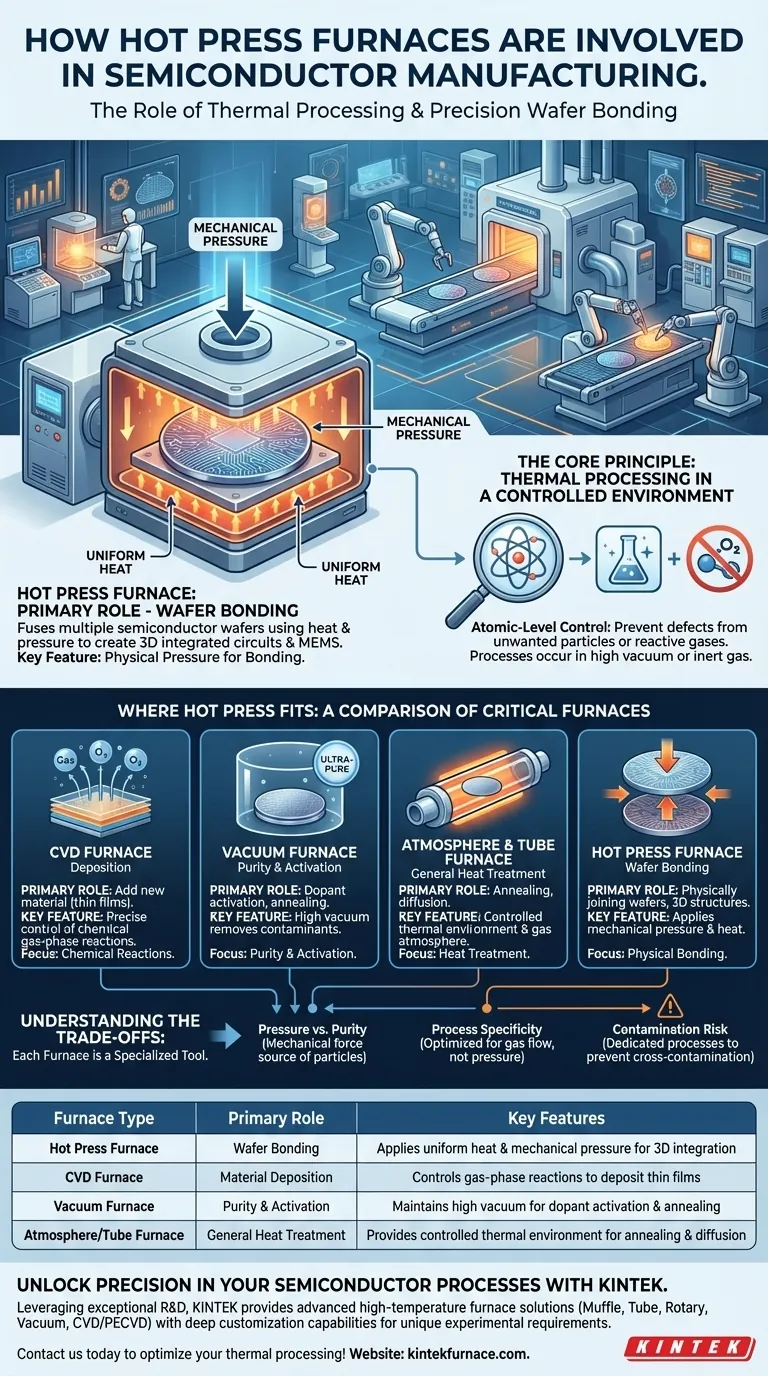

半導体製造において、熱圧プレス炉の主な役割はウェーハボンディングです。この特殊なプロセスでは、精密に制御された熱と機械的圧力を組み合わせて、2つ以上の半導体ウェーハを融合させ、単一の多層デバイスを形成します。この技術は、先進的な3D集積回路や複雑なマイクロ電気機械システム(MEMS)の製造に不可欠です。

理解すべき核心的な原則は、異なる炉は異なる原子レベルのタスクのために特別に作られたツールであるということです。熱圧プレス炉はボンディングのために物理的な圧力を独特に応用しますが、他の炉は膜の堆積(CVD)、材料の精製(真空)、または結晶構造の改変(雰囲気)のために設計されています。

核心原理:制御された環境下での熱処理

半導体製造において、「炉」は単なるオーブンよりもはるかに高度なものです。それは、細心の注意を払って制御された環境内で熱エネルギーを印加するための非常に洗練された装置です。

制御がすべてである理由

目標は、シリコンウェーハの特性を原子レベルで操作することです。望ましくない粒子や酸素のような反応性ガスは、最終的なチップを破壊する欠陥を引き起こす可能性があります。

したがって、これらのプロセスは高真空下で行われるか、特定の不活性ガスで満たされます。これにより、ウェーハに生じる変化がプロセスエンジニアによって意図されたもののみとなることが保証されます。

熱圧プレス炉の特定の役割

多くの炉プロセスが存在しますが、熱圧プレス炉は熱に加えて機械的な力を利用するという点で定義されます。

ウェーハボンディングとは?

ウェーハボンディングを、微視的なスケールで多層ビルを建設するようなものだと考えてください。すべてのコンポーネントを単一の平らな表面上に製造する代わりに、エンジニアは個別のウェーハを製造・最適化し、それらを積み重ねて接合することができます。

この「3D統合」により、より複雑で、高性能で、小型の電子デバイスが可能になります。

熱圧プレスがボンディングを可能にする仕組み

熱圧プレス炉は、ウェーハの表面全体に均一な熱とかなりの機械的圧力を加えます。この組み合わせにより、ウェーハの表面の原子が結合し、溶融や欠陥の発生なしに単一の均質なシリコンブロックへと融合します。この圧力こそが、他のタイプの炉と区別する重要な要素です。

熱圧プレス炉の位置づけ:他の炉との比較

熱圧プレス炉の役割を理解するためには、製造工場で使用される他の重要な炉と比較することが不可欠です。

堆積用:化学気相成長(CVD)炉

CVD炉は、新しい材料を追加するように設計されています。これらは慎重に選ばれたガスを導入し、そのガスが反応して、導電性層や絶縁層などの超薄膜をウェーハ表面に堆積させます。ここでは、化学反応の制御が中心であり、物理的な圧力の印加ではありません。

純度と活性化用:真空炉

真空炉は、超高純度の環境を作り出すことに優れています。空気や汚染物質を事実上すべて除去することで、ドーパント(シリコンに意図的に加えられる不純物)の活性化や、酸化のリスクなしに薄膜をアニーリング(焼鈍)するなどのデリケートな作業に最適です。その主な特徴は真空の質です。

一般的な熱処理用:雰囲気炉およびチューブ炉

これらの炉は、一般的な熱処理の主力製品です。これらは、シリコン結晶格子内の内部応力を緩和するためにウェーハを加熱・冷却するプロセスであるアニーリングや、ドーパントがウェーハの領域全体に均一に広がるように促す拡散に使用されます。その機能は、特定の温度とガス雰囲気を時間とともに維持することによって定義されます。

トレードオフの理解

各炉は高度に専門化された機器であり、誤ったものを使用すると壊滅的な失敗につながります。

圧力 対 純度

熱圧プレス炉は機械力を均等に伝達するように最適化されていますが、この圧力を印加するために必要なコンポーネントは、完全に設計されていない場合、粒子の発生源となる可能性があります。対照的に、CVD炉は、無傷のガス流動性と粒子の発生防止に最適化されています。

プロセスの特殊性

新しい層を堆積させるための炉(CVD)の設計は、ウェーハを単に加熱する(アニーリング)ため、または2つのウェーハを押し合わせる(ボンディング)ために作られた炉とは根本的に異なります。それぞれのタスクには、必要な精度で温度、ガス化学、および圧力を制御するための独自のハードウェア構成が必要です。

汚染リスク

クロスコンタミネーション(相互汚染)は、半導体製造における最大のリスクの1つです。このため、炉は特定のプロセスに特化しています。金属堆積を扱う炉を、後続の高純度アニーリング工程に使用することは決してありません。なぜなら、微細な金属片がウェーハを汚染し、破壊する可能性があるからです。

目的のための正しい選択

熱処理プロセスの選択は、目的とする物理的または化学的変換によって完全に決定されます。

- 3D構造を作成するためにウェーハを物理的に接合することに重点を置く場合: 熱圧プレス炉は、必要な均一な熱と機械的圧力を印加できる唯一のツールです。

- ウェーハ上に新しい薄膜を堆積させることに重点を置く場合: 気相の化学反応を精密に制御するために、化学気相成長(CVD)炉が必要です。

- 超高純度の無酸素環境下でドーパントの活性化や表面処理を行うことに重点を置く場合: 汚染や望ましくない副反応を防ぐために、高真空炉が不可欠です。

- 一般的なアニーリングや拡散によってウェーハの結晶特性を改変することに重点を置く場合: 雰囲気炉またはチューブ炉は、これらのバルク材料の変化に必要な制御された熱環境を提供します。

結局のところ、各炉が特定の原子レベルのタスクのために特注されたツールであることを理解することが、半導体製造の複雑な世界を解明する鍵となります。

要約表:

| 炉のタイプ | 主な役割 | 主な特徴 |

|---|---|---|

| 熱圧プレス炉 | ウェーハボンディング | 3D統合のために均一な熱と機械的圧力を印加 |

| CVD炉 | 材料の堆積 | 気相反応を制御して薄膜を堆積 |

| 真空炉 | 純度と活性化 | ドーパント活性化とアニーリングのために高真空を維持 |

| 雰囲気炉/チューブ炉 | 一般的な熱処理 | アニーリングと拡散のために制御された熱環境を提供 |

KINTEKで半導体プロセスの精度を解き放つ

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力なカスタム化能力によって補完されています。ウェーハボンディング、堆積、純度管理のいずれに焦点を当てているかにかかわらず、当社のテーラーメイドの炉は、半導体製造のニーズに対応する信頼性の高いパフォーマンスと強化された効率を提供します。

KINTEKがお客様の研究室の熱処理を最適化し、イノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 高圧実験室用真空管状炉 水晶管状炉

- セラミックファイバーライナー付き真空熱処理炉