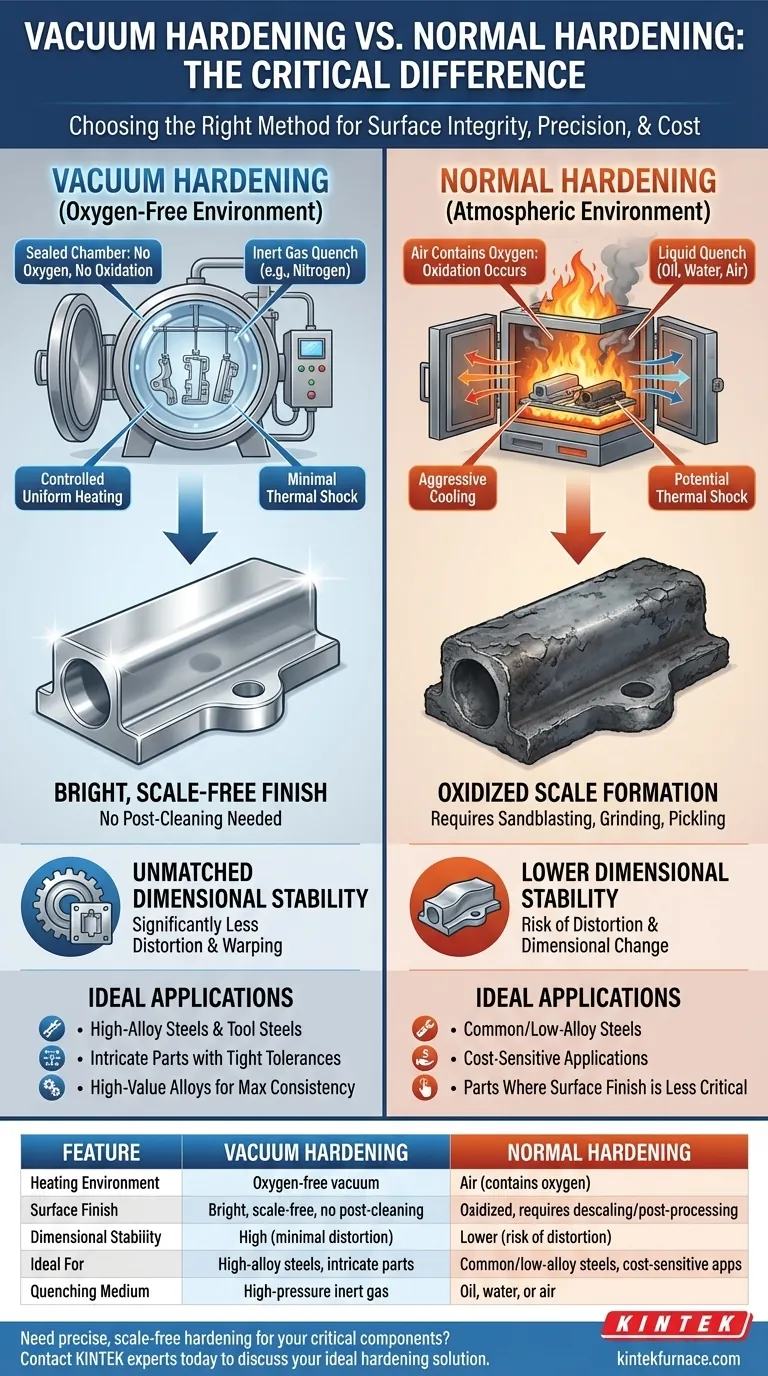

真空焼入れと従来型焼入れの根本的な違いは、金属が加熱される環境にあります。従来型焼入れでは、酸素を含む雰囲気中で部品を加熱するのに対し、真空焼入れでは、制御された酸素のない真空中で加熱します。

真空焼入れと従来型焼入れの選択は、単に部品を硬くすることだけではありません。それは、コンポーネントの最終的な表面完全性、寸法精度、および全体的な製造コストを決定する戦略的な決定です。

従来型焼入れが基準を定める方法

従来型、または「通常」の焼入れは、鋼部品を密閉炉内で臨界温度まで加熱し、その後、空気、油、または水などの媒体で急速に冷却(焼入れ)するプロセスです。

大気暴露の課題

加熱中、大気中の酸素が金属の高温表面と反応します。この酸化として知られるプロセスにより、暗く、まだらなスケール層が形成されます。

このスケールは、部品の表面の質感と寸法を変えてしまうため、望ましくありません。サンドブラスト、研削、または化学的酸洗などの二次工程で除去する必要があり、製造プロセスに時間とコストが追加されます。

真空焼入れの利点:完全な環境制御

真空焼入れは同じ機能(加熱と焼入れ)を実行しますが、ほとんどすべての雰囲気が除去された密閉チャンバー内で行われます。その後、窒素などの高圧不活性ガスが焼入れに使用されます。

酸化を排除し、「光沢のある」仕上げを実現

酸素を除去することにより、真空焼入れは酸化とスケールの形成を完全に防ぎます。

部品は、入ったときと同じ、清潔で光沢のある金属表面で炉から出てきます。これにより、後処理の洗浄や表面仕上げが不要になることがよくあります。

比類のない寸法安定性の確保

真空炉内での制御された均一な加熱とガスベースの焼入れは、熱衝撃を最小限に抑えます。その結果、従来の方法のより過酷な液体焼入れと比較して、反り、歪み、寸法の変化が大幅に少なくなります。

射出成形金型、ダイ、精密歯車など、公差の厳しい部品にとって、この安定性は譲れません。

優れた冶金純度の達成

真空環境は、金属表面から汚染物質を積極的に引き出し、より純粋で一貫性のある冶金構造をもたらします。このレベルの制御により、高い再現性と最適な材料特性が得られ、これは高性能合金にとって極めて重要です。

実際的なトレードオフの理解

真空焼入れには明確な利点がありますが、万能の解決策ではありません。最適な選択は、材料、部品の複雑さ、および予算によって異なります。

表面品質 対 初期コスト

従来型焼入れは初期プロセスコストが低いですが、後処理の洗浄や部品の歪みへの対処に「隠れた」コストがかかります。

真空焼入れは、特殊な設備が必要なため、初期コストが高くなります。しかし、二次工程を排除し、部品の不合格率を最小限に抑えることで、総製造コストを削減できます。

プロセスの適合性と材料の種類

従来型焼入れは、幅広い一般的な低合金鋼に対して多用途で効果的です。完全な硬さを達成するために非常に速い水焼入れを必要とする材料には、水のような過酷な焼入れが必要です。

真空焼入れのガス焼入れはそれほど過酷ではないため、空冷および油冷工具鋼やその他の高合金材料に最適です。完全な硬さを得るために極端に速い水焼入れを必要とする鋼には適していません。

目標に合わせた正しい選択

コンポーネントの最終的な要件に基づいて熱処理方法を選択してください。

- 表面仕上げが重要でない、単純な低合金部品のコスト効率が主な焦点である場合: 従来型焼入れは実用的で経済的な選択肢です。

- 複雑なディテール、厳しい公差、および完璧な表面仕上げの維持が主な焦点である場合: 真空焼入れは、より優れた、しばしば不可欠な方法です。

- 高価値合金から最大の一貫性と性能を達成することが主な焦点である場合: 真空焼入れの正確な制御は、比類のない再現性と冶金純度を提供します。

部品が処理される環境を理解することにより、最終的な品質、性能、およびコストを直接制御できるようになります。

概要表:

| 特徴 | 真空焼入れ | 通常焼入れ |

|---|---|---|

| 加熱環境 | 無酸素真空 | 空気(酸素を含む) |

| 表面仕上げ | 光沢があり、スケールがなく、後処理不要 | 酸化しており、スケール除去/後処理が必要 |

| 寸法安定性 | 高い(歪み/反りが最小限) | 低い(歪みのリスクあり) |

| 最適用途 | 高合金鋼、複雑な部品、厳しい公差 | 一般的な/低合金鋼、コスト重視の用途 |

| 焼入れ媒体 | 高圧不活性ガス(例:窒素) | 油、水、または空気 |

重要なコンポーネントに正確でスケールフリーの焼入れが必要ですか?

KINTEKは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューションを備えた多様な研究所と生産施設を提供しています。当社の製品ライン(真空・雰囲気炉を含む)は、当社の強力な深部カスタマイズ能力によって補完され、お客様固有の熱処理要件に正確に対応し、高価値合金の優れた表面完全性、寸法安定性、および再現性のある結果を保証します。

今すぐ専門家にご連絡いただき、お客様の用途に最適な焼入れソリューションについてご相談ください。

ビジュアルガイド

関連製品

よくある質問

- 赤褐色の沈殿物の処理に真空乾燥炉が必要なのはなぜですか?触媒の完全性を維持する

- 真空炉チラーの一般的な寿命はどれくらいですか?適切なケアで15年以上寿命を延ばす

- Ti64-Si3N4-ZrO2のスパークプラズマ焼結(SPS)炉を使用する際に真空環境が不可欠なのはなぜですか?最適な密度と純度を実現

- 実験用真空乾燥オーブンは、多孔質骨足場材の要件にどのように対応しますか?生体材料の完全性を確保する

- 真空度に基づいた真空焼結炉のカテゴリは何ですか?材料に最適なシステムを選択してください

- 真空炉における温度制御システムの役割とは何ですか?熱処理プロセスの精度を確保する

- 高温真空炉は、マグネシウムアルミニウムスピネルセラミックスの透明性をどのように促進しますか?

- カスタマイズされた真空炉が提供するメンテナンスとアップグレードのメリットは何ですか?長期的な性能とコスト削減を最適化する