従来の熱処理と真空熱処理の根本的な違いは、金属が加熱される環境です。従来の方法では、加熱サイクル中に材料が大気中にさらされます。対照的に、真空熱処理は、ポンプによって空気が除去された密閉チャンバー内で行われ、制御された汚染のない環境を作り出します。

これら2つの方法の選択は、単一の原則、つまり「制御」に帰着します。従来の熱処理は簡単なプロセスですが、金属を空気中の反応性ガスにさらします。真空熱処理はこれらの変数を排除し、不要な表面反応を防ぎ、最終的な材料特性をより高度に制御できます。

環境がすべてを変える方法

雰囲気、あるいはその欠如が、これら2つのプロセスを分け、その結果を決定する要因です。

従来の熱処理:オープンエアアプローチ

従来の熱処理では、部品は大気中の空気がある状態で稼働する炉で加熱されます。この空気には、約21%の酸素と、窒素およびその他の微量ガスが含まれています。

この環境で鋼やその他の合金が高温に加熱されると、酸素が金属の表面と反応します。この化学反応は酸化として知られ、暗く剥がれやすいスケールの層を形成します。

真空熱処理:制御されたチャンバー

真空熱処理では、部品を密閉された炉に入れ、強力なポンプシステムが加熱が始まる前に空気を除去します。これにより、低圧のほぼ真空の環境が作成されます。

酸素やその他の反応性ガスを排除することで、高温の金属表面が反応するものがなくなります。これにより、プロセス全体を通して酸化やその他の大気汚染が完全に防止されます。

プロセスと結果への影響

この環境の違いは、最終製品の品質、一貫性、および仕上げに大きな影響を与えます。

酸化と脱炭の防止

真空環境の最も重要な利点は、表面反応の防止です。酸素がなければ、部品の表面にスケールが形成されることはありません。

さらに、高炭素鋼にとって重要な問題である脱炭を防ぎます。従来の炉では、反応性ガスが鋼の表面層から炭素を奪い、軟化させて耐摩耗性を低下させる可能性があります。真空はこれを完全に防ぎます。

明るくきれいな仕上がりの実現

酸化が排除されるため、真空熱処理を受けた部品は、炉からきれいで明るい表面で出てきます。

これにより、サンドブラストや化学酸洗などの後処理洗浄作業が不要になることが多く、時間とコストを節約しながら、部品の正確な寸法を維持できます。

比類のないプロセス制御

真空炉は、高度に制御された対流のない環境を提供します。加熱は通常、抵抗発熱体で行われ、これにより非常に正確で均一な温度管理が可能です。

このレベルの制御により、バッチごとに非常に予測可能で再現性のある結果が保証され、航空宇宙、医療、ハイエンド工具製造などの高性能アプリケーションにとって重要です。

トレードオフの理解

真空熱処理は優れた結果をもたらしますが、常に必要または最も経済的な選択肢であるとは限りません。

コストと複雑さの要因

真空炉は、従来の雰囲気炉よりも複雑で、初期投資および運用コストが高くなります。

加熱サイクルを開始する前にチャンバーから空気を排出するのに時間がかかるため、プロセスサイクルも長くなる可能性があります。

従来の方法が適切なツールである場合

多くの汎用アプリケーションでは、従来の熱処理で十分に機能し、より費用対効果が高いです。

部品の表面仕上げが重要な懸念事項でない場合、または熱処理後に機械加工される場合は、大気加熱によって生成されるスケールは許容されることがよくあります。

材料に最適な選択をする

部品に対する特定の目標が、決定を導くはずです。

- 低合金鋼や非重要部品の費用対効果を最優先する場合:従来の熱処理が最も実用的で経済的な選択肢です。

- 二次洗浄を避けるために完璧な表面仕上げを最優先する場合:真空熱処理は、炉から直接きれいで明るい部品を提供する優れた方法です。

- 工具鋼、ステンレス鋼、航空宇宙合金の性能を最大化することを最優先する場合:真空プロセスによって提供される正確な制御と脱炭の防止は不可欠です。

プロセスにおける雰囲気の役割を理解することで、材料、予算、および性能要件に最適な方法を選択できます。

要約表:

| 特徴 | 従来の熱処理 | 真空熱処理 |

|---|---|---|

| プロセス環境 | 大気ガスのあるオープンエア炉 | 密閉された低圧真空チャンバー |

| 表面結果 | 酸化とスケール形成;脱炭の可能性あり | きれいで明るい仕上がり;酸化や脱炭なし |

| 部品の清浄度 | 後処理洗浄が必要(例:サンドブラスト) | 部品はきれいで、すぐに使用可能 |

| プロセス制御と一貫性 | 一般的な用途に適している | 高精度で再現性のある結果に優れている |

| 理想的な用途 | 非重要部品の費用対効果の高い処理 | 高性能合金、工具鋼、航空宇宙、医療部品 |

精密で汚染のない熱処理が必要ですか?

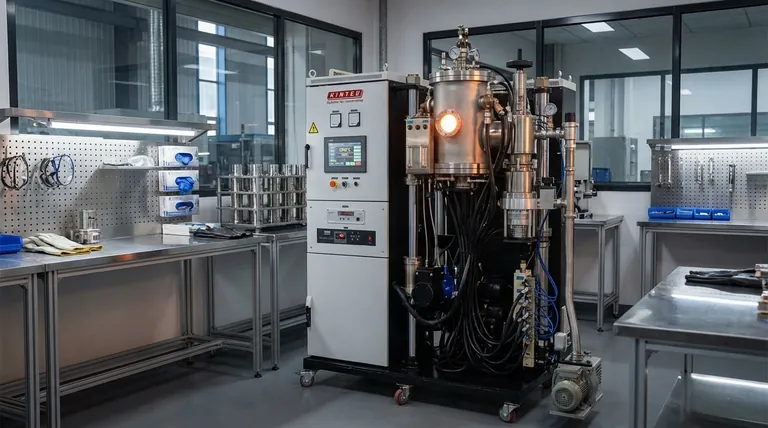

高価値の部品には、究極のプロセス制御と表面完全性が求められます。KINTEKは、卓越した研究開発と社内製造を活用して、酸化と脱炭を排除する高度な真空炉ソリューションを提供し、完璧な仕上がりと優れた材料特性を保証します。

真空・雰囲気炉を含む当社の製品ラインは、お客様独自の実験および生産要件を正確に満たすための強力な詳細カスタマイズ機能によって補完されています。

→ 今すぐ当社の専門家にご連絡ください。当社の真空熱処理ソリューションがお客様の製品品質と性能をどのように向上させることができるかについてご相談ください。

ビジュアルガイド