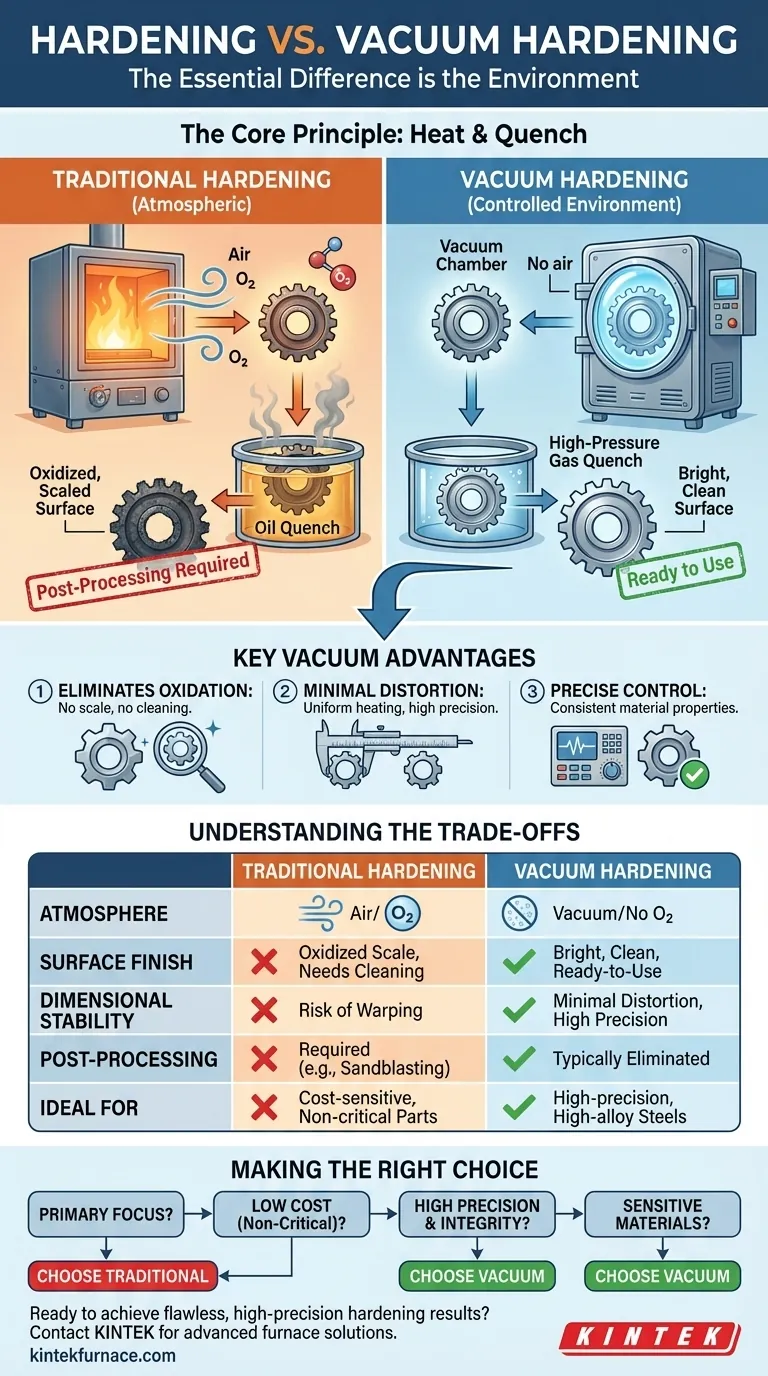

本質的に、真空焼き入れは従来の焼き入れと根本的に異なるプロセスではなく、焼き入れが行われるための優れた環境です。すべての焼き入れが金属強度を上げるための加熱と急冷を伴いますが、真空焼き入れはこのプロセスを真空チャンバー内で行います。この単一の変更により、表面酸化と汚染が排除され、よりクリーンで、より正確で、寸法安定した最終製品が得られます。

本質的な違いは雰囲気です。従来の焼き入れは空気中で行われるため、除去しなければならない表面スケールが発生します。真空焼き入れは空気なしで行われるため、後処理が不要で歪みが最小限に抑えられた、明るくクリーンな表面が得られます。

焼き入れとは?基礎的な概要

焼き入れは、金属の硬度、ひいては強度と耐摩耗性を高めるために設計された熱処理プロセスのカテゴリです。これは、耐久性のあるコンポーネントを作成するための冶金学の礎石です。

基本原理:加熱と急冷

このプロセスには、金属(通常は鋼)を特定の臨界温度まで加熱することが含まれます。この温度で、その内部結晶構造はオーステナイトと呼ばれる相に変化します。

その後、金属は焼き入れ(quenching)と呼ばれるプロセスで急速に冷却されます。この急速な冷却により、結晶構造がマルテンサイトと呼ばれる新しく、非常に硬く、脆い相に閉じ込められます。これが金属を硬くするものです。

雰囲気の問題点

標準的な炉で行われる場合、金属は酸素の存在下で加熱されます。高温の金属表面がこの酸素と反応し、酸化スケールの層を形成します。このスケールは望ましくなく、後でサンドブラストや研削などのプロセスで除去する必要があります。

真空焼き入れがいかにプロセスを再定義するか

真空焼き入れは同じ加熱・急冷の原理に従いますが、プロセス全体を真空炉内で行います。この制御された環境は大きな利点をもたらします。

表面反応の排除

炉チャンバーから空気を除去して真空または制御された分圧を作り出すことにより、酸素などの反応性ガスが排除されます。これにより、酸化スケールの形成が完全に防止されます。

このプロセスは、汚染のない環境を維持しながら最大1,300℃までの温度を達成できます。

結果:明るくクリーンな表面

酸化が発生しないため、金属部品は炉から明るくクリーンな金属表面で取り出されます。これにより、二次的な洗浄や仕上げ作業の必要性がなくなり、時間と部品本来の表面が維持されます。

制御による精度

制御された真空環境は、非常に均一な加熱と冷却も可能にします。これにより、コンポーネントへの熱応力が減少し、歪みや変形が最小限に抑えられます。厳密な寸法公差を持つ部品にとって、このレベルの精度は極めて重要です。

トレードオフの理解

従来の焼き入れと真空焼き入れの選択は、特に品質とコストに関して、コンポーネントの特定の要件に基づいた決定です。

表面仕上げと後処理

従来の焼き入れでは、スケールを除去するための後続の洗浄ステップを計画する必要があります。これは時間とコストを増やし、部品の表面寸法をわずかに変更する可能性があります。

真空焼き入れでは、後処理の必要なく、すぐに使用できる部品が得られます。これは、コストのかかる可能性のある機械的洗浄を不要にします。

寸法安定性

大気炉の不均一な加熱と冷却は、部品の反りを引き起こす可能性があります。これは管理できますが、リスクとなります。

真空焼き入れは優れた寸法安定性を提供するため、複雑な形状、薄いセクション、およびわずかな歪みが故障につながる高精度コンポーネントにとって好ましい方法です。

コストと環境への影響

真空焼き入れは、装置の複雑さとコストのため、一般的に高価なプロセスです。しかし、この初期費用は後処理の必要性を排除することで相殺される可能性があります。

また、制御された急冷(多くの場合不活性ガスを使用)により、従来の油または水による急冷に伴う排出物や廃棄物が削減されるため、環境に優しいプロセスでもあります。

アプリケーションに最適な選択をする

最終的な決定は、コンポーネントの最終用途要件によって導かれるべきです。

- クリティカルでない部品の低コストが主な焦点の場合: 必要な後処理洗浄を考慮すれば、従来の焼き入れで十分な場合が多いです。

- 高精度と表面完全性が主な焦点の場合: 真空焼き入れが優れた選択肢であり、二次的な操作なしでクリーンで寸法的に正確な部品を提供します。

- 高合金工具鋼や敏感な材料を扱っている場合: 真空焼き入れの正確な制御は、望ましくない表面反応を防ぎ、最適な材料特性を保証するために不可欠です。

結局のところ、適切な焼き入れプロセスの選択は、最終的な部品要件とプロジェクトの総コストのバランスをとる戦略的な決定です。

要約表:

| 特徴 | 従来の焼き入れ | 真空焼き入れ |

|---|---|---|

| 雰囲気 | 空気(酸素が存在) | 真空(酸素なし) |

| 表面仕上げ | 洗浄が必要な酸化スケール | 明るく、クリーンで、すぐに使用可能 |

| 寸法安定性 | 反りや歪みのリスク | 歪み最小限、高精度 |

| 後処理 | 必要(例:サンドブラスト) | 通常不要 |

| 最適 | コスト重視のクリティカルでない部品 | 高精度、高合金鋼、敏感な材料 |

欠陥のない高精度な焼き入れ結果を実現する準備はできましたか?

KINTEKは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューションを備えた多様な研究所を提供しています。マッフル炉、チューブ炉、ロータリー炉、および特殊な真空・雰囲気炉を含む当社の製品ラインは、焼き入れ、焼戻しなどに関するお客様固有の実験要件に正確に対応するための強力なカスタムメイド機能によって補完されています。

今すぐお問い合わせいただき、当社の真空焼き入れソリューションがいかに部品の品質を向上させ、後処理を排除し、最もクリティカルな部品の寸法安定性を保証できるかについてご相談ください。

ビジュアルガイド