化学気相成長法(CVD)とプラズマCVD(PECVD)の根本的な違いは、成膜プロセスにエネルギーを供給する方法にあります。従来のCVDは、化学反応を誘発するために高温を使用しますが、PECVDは、同じ結果をはるかに低い温度で達成するために、活性化されたガス、すなわちプラズマを使用します。

CVDとPECVDの選択は、どちらが優れているかではなく、どちらが適切かということです。中心となる決定は、たった一つの重要な要素にかかっています。それは、基板材料が従来のCVDに必要な高温に耐えられるかどうかです。

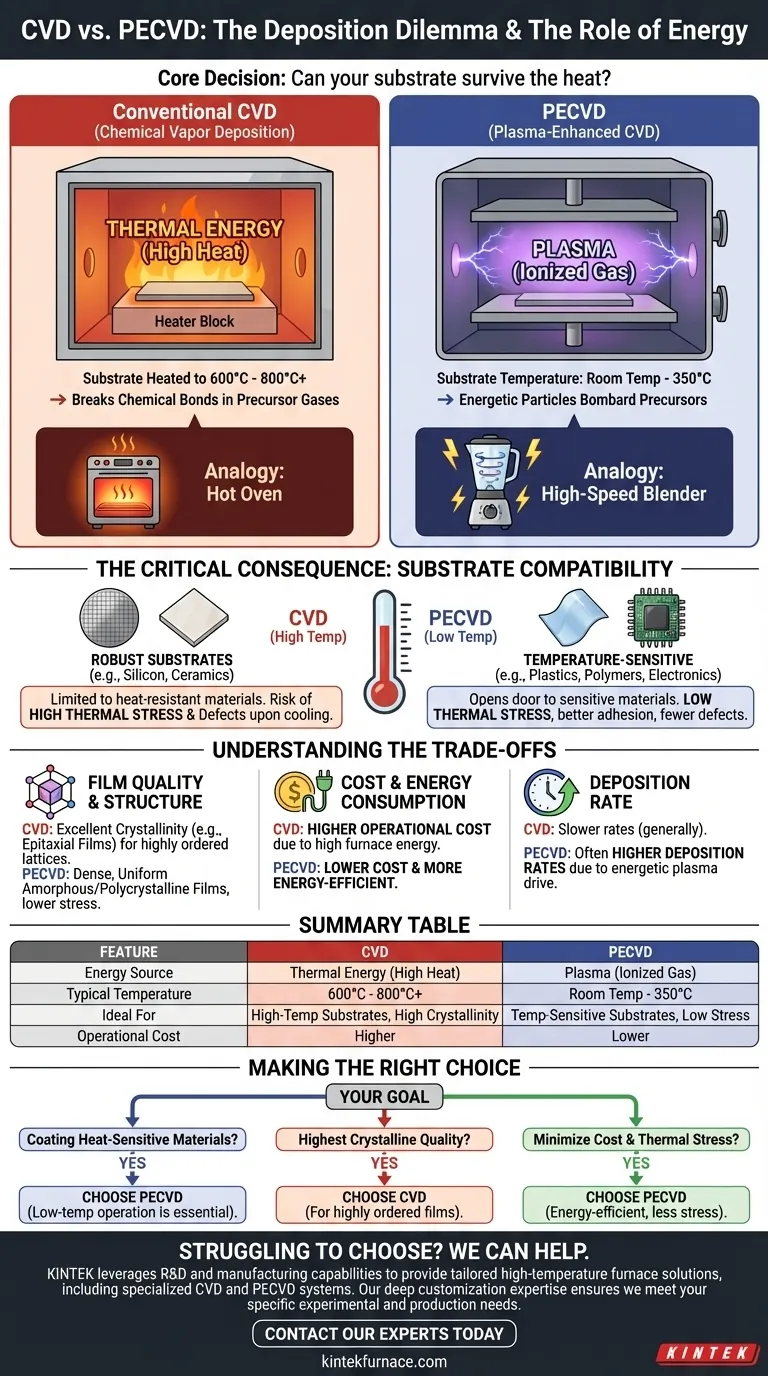

根本的な違い:エネルギーの供給方法

薄膜を成膜するには、前駆体ガスを分解し、反応させる必要があります。CVDとPECVDは、この反応に必要なエネルギーを供給するために、2つの異なるアプローチを取ります。

従来のCVDの仕組み:熱の力

従来のCVDは、熱エネルギーのみに依存します。基板は非常に高い温度、通常は600℃から800℃、時にはそれ以上に加熱されます。

この強い熱が、前駆体ガスの化学結合を破壊するために必要な活性化エネルギーを提供し、それらが反応して基板表面に固体膜を形成することを可能にします。これは、非常に熱いオーブンを使って表面にコーティングを焼き付けるようなものと考えてください。

PECVDの仕組み:プラズマの力

PECVDは、反応エネルギーを熱から切り離します。熱いオーブンの代わりに、本質的に高エネルギー場を使用してプラズマを生成します。

プラズマは、高エネルギー電子、イオン、フリーラジカルを含む電離ガスです。これらの粒子が前駆体ガス分子に衝突し、それらを分解して反応性種を生成します。これにより、高温を必要とせずに成膜反応が起こり、基板温度は室温から350℃の範囲であることがよくあります。

これは、コンロの代わりに高速ブレンダーを使うのと似ています。ブレンダーの刃(プラズマ)が、熱エネルギーではなく運動エネルギーで材料(前駆体)を分解します。

重大な結果:成膜温度

エネルギー源の違いは、動作温度に劇的な違いをもたらし、製造プロセスと最終製品に大きな影響を与えます。

基板にとって温度が重要な理由

従来のCVDの高温は、シリコンウェーハ、セラミックス、特定の金属など、熱に耐えられる材料にその使用を限定します。

PECVDの低温プロセスは、CVDの熱的負荷によって損傷または破壊される可能性のあるプラスチック、ポリマー、複雑な電子部品などの感熱性基板にコーティングを施す道を開きます。これが、PECVDが眼鏡レンズの傷防止コーティングなどの用途に使用される理由です。

熱応力と欠陥の低減

高温で膜が成膜され、その後冷却されると、膜と基板の熱膨張率の違いにより、大きな熱応力が発生する可能性があります。この応力は、ひび割れ、剥離、その他の欠陥につながる可能性があります。

PECVDははるかに低い温度で動作するため、熱応力の発生がはるかに少なく、密着性が高く、密度が高く、ピンホール欠陥が少ない膜が得られます。

トレードオフの理解

PECVDの低温は大きな利点ですが、2つの方法の選択には、望ましい結果と運用上の制約を考慮する必要があります。

膜の品質と構造

PECVDは、緻密で均一な高品質のアモルファスまたは多結晶膜を生成することで知られています。低応力環境は大きな利点です。

しかし、高度に秩序だった単結晶膜が必要な用途では、従来のCVDの高温が有利になる場合があります。これは、原子が完璧な結晶格子に配列するために必要な熱エネルギーを提供するからです。

コストとエネルギー消費

CVD炉の高温要件は、高いエネルギー消費に直結し、結果として運用コストも高くなります。

PECVDシステムは、室温またはその近くで動作するため、エネルギー効率が大幅に向上します。これにより、特に大量生産において、大幅なコスト削減につながる可能性があります。

成膜速度

プラズマを使用することで、PECVDは熱CVDプロセスよりも高い成膜速度を達成できることがよくあります。高エネルギーのプラズマ環境が反応を積極的に促進し、膜をより迅速に成長させることができます。

目標に合った適切な選択をする

正しい成膜方法を選択するには、プロセスの能力を特定の技術的およびビジネス上の目標に合わせる必要があります。

- 感熱性材料のコーティングが主な焦点である場合: PECVDは、その低温動作により、明確で唯一の選択肢となることがよくあります。

- 堅牢な基板上で最高の結晶品質を達成することが主な焦点である場合: 従来のCVDは、高度に秩序だったエピタキシャル膜を作成するための好ましい方法であることがよくあります。

- 運用コストと熱応力の最小化が主な焦点である場合: PECVDは、高品質の膜を製造するための、よりエネルギー効率が高く、機械的ストレスの少ないプロセスを提供します。

最終的に、各プロセスにおけるエネルギーの役割を理解することで、特定の基板上に目的の材料を作成するための適切なツールを選択することができます。

要約表:

| 特徴 | CVD(化学気相成長法) | PECVD(プラズマCVD) |

|---|---|---|

| エネルギー源 | 熱エネルギー(高温) | プラズマ(電離ガス) |

| 典型的温度 | 600℃ - 800℃以上 | 室温 - 350℃ |

| 理想的な用途 | 高温基板(例:シリコン、セラミックス) | 感熱性基板(例:プラスチック、ポリマー) |

| 膜の品質 | 優れた結晶性(例:エピタキシャル膜) | 緻密で均一なアモルファス/多結晶膜 |

| 運用コスト | 高(高エネルギー消費のため) | 低(エネルギー効率が良いため) |

独自の基板や性能要件に合った適切な成膜プロセスを選択するのに苦労していませんか?

KINTEKでは、卓越した研究開発と社内製造能力を活用し、当社の専門的なCVDおよびPECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ専門知識により、堅牢な基板上の高結晶性膜であろうと、感熱性材料上の低温コーティングであろうと、お客様の特定の実験および生産ニーズに合わせて装置を正確に調整することができます。

今すぐ当社の専門家にお問い合わせください。お客様のプロジェクトについて話し合い、当社のオーダーメイドソリューションがお客様の薄膜成膜プロセスをどのように最適化できるかを発見してください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン