本質的に、管状炉とマッフル炉の違いは、その形状とそれがサンプル処理に与える影響にあります。マッフル炉は、高温の箱のようなチャンバー炉で、静的な物体をバッチで加熱するために設計されています。管状炉は、円筒形のチューブを加熱チャンバーとして使用し、少量のサンプルを、多くの場合厳密に制御されたガスの流れの下で処理するのに理想的です。

どちらの炉が「優れている」かではなく、どちらの形状があなたのプロセスに最適かという選択です。マッフル炉はバッチ処理能力のために作られていますが、管状炉は雰囲気制御と、より小さく、連続フロー、または細長いサンプルの処理のために作られています。

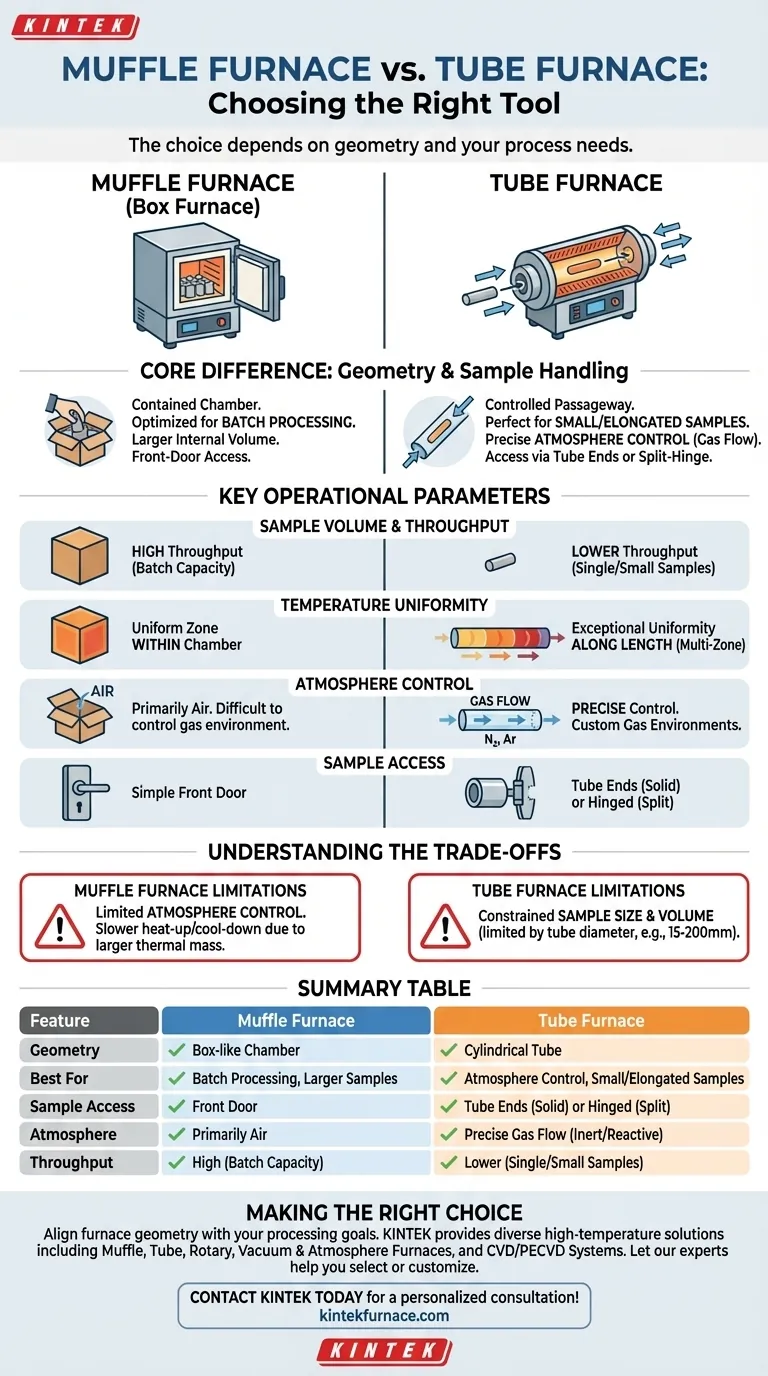

主な違い:形状とサンプル処理

これら2つの炉の根本的な違いは、その物理的な形状です。この単一の要因が、サンプルの積載方法、サンプルのサイズ、および周囲の環境をどのように制御できるかを決定します。

マッフル炉:密閉されたチャンバー

マッフル炉は、ボックス炉とも呼ばれ、高精度な高温オーブンのように機能します。加熱要素からサンプルを隔離する密閉されたチャンバー(「マッフル」)を備えています。

この設計はバッチ処理に最適化されています。ドアを開けて、1つまたは複数の物体をチャンバー内に置き、ドアを閉めて加熱サイクルを実行します。通常、管状炉と比較して内部容積が大きいです。

管状炉:制御された通路

管状炉は、セラミックや石英などで作られた長い円筒形のチューブを加熱チャンバーとして使用します。加熱要素はこのチューブを取り囲んでいます。

この形状は、小型または細長いサンプルの処理に最適です。また、ガスをチューブを通してサンプル上に制御された層流で直接流すことができるため、精密な雰囲気制御を必要とするアプリケーションにも非常に適しています。

サンプルのアクセス方法

マッフル炉では、アクセスは簡単です。前面のドアを開けます。

管状炉では、サンプルはチューブ内に装填されます。ソリッド管状炉では、プッシュロッドなどを使用してサンプルを端から挿入する必要があります。分割型管状炉はヒンジ式で、長手方向に開くことができるため、サンプルを直接加熱ゾーンに配置できます。

主要な操作パラメータの比較

形状以外にも、これら2種類の炉は異なる操作領域で優れています。これらを理解することで、特定の科学的または産業的目標に合った適切なツールを選択できます。

サンプル量とスループット

マッフル炉は、より大きなサンプルや、単一のバッチで多数の小さなサンプルを同時に処理する場合に明確な選択肢です。その大きなチャンバー容積は、静的加熱プロセスにおける高いスループットに直接つながります。

管状炉は、その性質上、非常に小さなサンプル容量しかありません。個々の小さなサンプルを高い精度で処理するために設計されています。

温度均一性

どちらの炉も優れた温度安定性を達成できます。ただし、その均一性は異なります。マッフル炉は、箱型のチャンバー内に均一な温度ゾーンを提供します。

多ゾーン管状炉、特に3ゾーンモデルは、チューブの長手方向に沿って優れた温度均一性を提供します。これは、結晶成長や化学気相成長など、特定の長さで一貫した温度プロファイルが必要なプロセスにとって重要です。

雰囲気制御

これは重要な差別化ポイントです。標準的なマッフル炉は、サンプルを空気中で加熱します。マッフルはサンプルを加熱要素の汚染から隔離しますが、ガス環境を本質的に制御するわけではありません。

管状炉は、雰囲気制御のために自然に設計されています。そのチューブ形状により、端を密閉し、特定のガス(窒素やアルゴンなど)または反応性ガス混合物を導入して、カスタムの処理環境を作成することが簡単です。雰囲気汚染が懸念されるプロセスでは、管状炉が優れています。

トレードオフの理解

どちらの炉も万能な解決策ではありません。どちらかを選択するということは、その設計に基づく一連の制約を受け入れることを意味します。

マッフル炉の制限

主なトレードオフは雰囲気制御です。マッフル炉で制御されたガス環境を作成することは可能ですが、多くの場合、複雑で高価な改造が必要です。また、その大きな熱質量は、小型の管状炉と比較して加熱および冷却に時間がかかることを意味する場合があります。

管状炉の制限

最も重要な制限は、サンプルサイズと容量です。チューブの直径に制約され、通常はわずか15 mmから200 mmの範囲です。このため、大量処理や、大きくて不均一な物体の加熱には適していません。

アプリケーションに適した選択をする

どちらかのタイプが優れているという認識ではなく、プロセスの要求に基づいて炉を選択してください。

- バッチ処理や、より大きく静的な物体の加熱が主な目的の場合:マッフル炉のチャンバー設計が正しい選択です。

- 精密な雰囲気制御や、流れるガスで少量のサンプルを処理することが主な目的の場合:管状炉はこのタスクのために特別に作られています。

- 特定の長さで最高の温度均一性を達成することが主な目的の場合:多ゾーン管状炉が最高の性能を提供します。

- 敏感な材料のために雰囲気ガスを完全に排除することが主な目的の場合:どちらも理想的ではありません。真空炉を検討する必要があります。

最終的に、炉の固有の形状と処理目標を一致させることが、成功する結果への鍵となります。

要約表:

| 特徴 | マッフル炉 | 管状炉 |

|---|---|---|

| 形状 | 箱型チャンバー | 円筒形チューブ |

| 最適用途 | バッチ処理、大型サンプル | 雰囲気制御、小型/細長いサンプル |

| サンプルアクセス | 前面ドア | チューブの端(ソリッド)またはヒンジ式(分割型) |

| 雰囲気 | 主に空気 | 精密なガスフロー(不活性/反応性) |

| スループット | 高(バッチ容量) | 低(単一/少量サンプル) |

どの炉があなたのアプリケーションに適しているかまだ不明ですか?

優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社の専門家が、お客様のニーズに最適な炉の選択またはカスタマイズをお手伝いします。今すぐKINTELにお問い合わせいただき、個別相談をご利用ください!

ビジュアルガイド

関連製品

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械