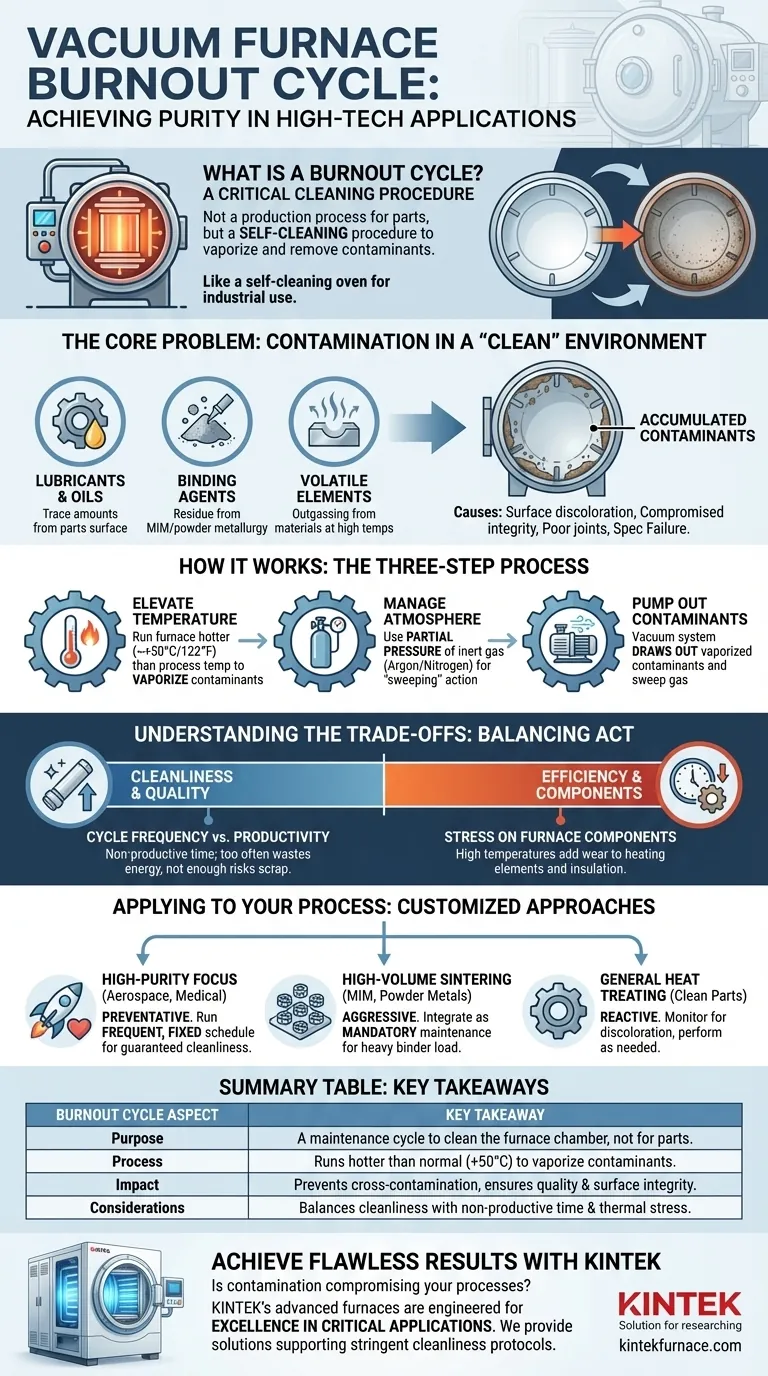

真空炉において、バーンアウトサイクルとは、炉内に部品を入れずに行われる定期的で高温のメンテナンス運転のことです。その目的は、以前の処理サイクルで炉室内に蓄積された汚染物質を気化させて除去し、将来の高品質な作業に必要な清浄度を確保することです。

バーンアウトサイクルは、部品を処理するための生産プロセスではなく、炉自体にとって重要な洗浄手順です。これは、ハイテク産業環境における自己洗浄オーブンサイクルと考えてください。真空雰囲気の完全性を維持し、バッチ間の相互汚染を防ぐように設計されています。

核心的な問題:「クリーン」な環境における汚染

真空炉の主な利点は、酸化やその他のガスによる汚染を引き起こす酸素やその他のガスがない、制御された環境で材料を加熱できることです。しかし、時間の経過とともに、炉の「クリーン」な内部は必然的に汚れていきます。

汚染物質はどこから来るのか?

綿密な準備をしていても、汚染物質は炉内に持ち込まれます。一般的な発生源には以下が含まれます。

- 潤滑剤と油:部品の表面に残った微量の切削油や成形油。

- 結合剤:粉末冶金や金属射出成形(MIM)で使用され、プロセス中に燃焼して残留物を残すように設計された材料。

- 揮発性元素:処理される材料は、高温で特定の元素を放出することがあり(「アウトガス」として知られるプロセス)、それが炉内の低温表面に堆積します。

汚染の影響

除去されない場合、これらの蓄積された堆積物は、その後の加熱サイクル中に気化します。その後、新しくきれいな部品のバッチに再堆積する可能性があります。

これにより、表面の変色、構造的完全性の低下、ろう付けや溶接部の不良、厳格な業界仕様(航空宇宙や医療用途など)の不適合など、深刻な品質管理上の問題が発生する可能性があります。

バーンアウトサイクルの仕組み

バーンアウトサイクルは、この汚染物質の蓄積を逆転させるために設計された、シンプルだが不可欠なプロセスです。

温度の上昇

基本的な原理は、炉を通常の動作温度よりも高温で運転することです。一般的な目安として、バーンアウト温度は通常実行する最も高温のプロセスよりも約50°C(122°F)高く設定します。

この上昇した温度により、炉壁、断熱材、および治具に付着している汚染物質が完全に気化し、固体の堆積物からガスに変化します。

雰囲気の管理

サイクルは高真空下で実行することも、より効果的にはアルゴンや窒素などの不活性ガスの分圧下で実行することもできます。

分圧を使用すると、「掃引」作用が生まれます。不活性ガスのゆっくりとした制御された流れは、気化した汚染物質を高温ゾーンから真空ポンプに向かって運び出すのに役立ち、洗浄プロセスの効率を向上させます。

汚染物質の排気

炉の真空排気システムは、パズルの最後のピースです。気化した汚染物質と掃引ガスを積極的に炉室から排出し、システムから永久に除去します。これにより、炉の内部は清潔になり、次の生産運転の準備が整います。

トレードオフの理解

バーンアウトサイクルは不可欠ですが、コストや考慮事項がないわけではありません。清浄度と運用効率の間のバランスをとる必要があります。

サイクル頻度と生産性

バーンアウトサイクルは非生産時間です。炉は稼働し、エネルギーを消費し、熱応力を受けていますが、部品を生産していません。重要なのは、適切な頻度を決定することです。頻繁に実行しすぎると時間とエネルギーが無駄になり、十分に実行しないと汚染によって高価な部品が廃棄されるリスクがあります。

炉部品へのストレス

炉を通常の処理範囲を超える温度で運転すると、発熱体、断熱材、および高温ゾーン構造に追加の熱応力がかかります。これはメンテナンスの必要な部分ですが、これらの部品の寿命にわたる摩耗に寄与します。

プロセス固有のニーズ

プロセスの「汚れ具合」がバーンアウトの必要性を決定します。重い結合剤を含む部品の焼結に使用される炉は、非常にクリーンな部品の単純な焼きなましに使用される炉よりも、はるかに頻繁で積極的なバーンアウトサイクルを必要とします。

これをプロセスに適用する方法

バーンアウトサイクルへのアプローチは、特定の部品、プロセス、および品質要件によって決定されるべきです。

- 高純度用途(航空宇宙、医療)が主な焦点の場合:部品の清浄度を保証し、汚染のリスクを排除するために、予防的なバーンアウトサイクルを頻繁に、固定されたスケジュールで実行します。

- 大量焼結(MIM、粉末金属)が主な焦点の場合:結合剤残留物の大量の負荷を管理するために、積極的なバーンアウトサイクルを定期的なメンテナンスプロトコルの必須部分として統合します。

- クリーンな部品の一般的な熱処理が主な焦点の場合:部品の変色や表面汚染の最初の兆候を監視し、必要に応じて反応的にバーンアウトサイクルを実行します。

最終的に、バーンアウトサイクルを習得することは、真空炉の可能性を最大限に引き出し、常に完璧な結果を達成するための鍵となります。

要約表:

| バーンアウトサイクルの側面 | 主なポイント |

|---|---|

| 目的 | 炉室を清掃するためのメンテナンスサイクルであり、部品の生産プロセスではない。 |

| プロセス | 通常のサイクルよりも高温(通常+50°C)で運転し、蓄積された汚染物質を気化させて除去する。 |

| 影響 | バッチ間の相互汚染を防ぎ、部品の品質と表面の完全性を保証する。 |

| 考慮事項 | 炉の清浄度と、非生産時間および部品への熱応力とのバランスをとる。 |

純度を追求した炉で完璧な結果を達成

汚染が高価値の熱処理プロセスを損なっていませんか?適切な炉の設計は、クリーンで信頼性の高い環境を確保するための第一歩です。

KINTEKの先進的な高温炉は、重要な用途で卓越した性能を発揮するように設計されています。当社の優れた研究開発と社内製造を活用し、多様な研究所に、厳格な清浄度プロトコルをサポートする真空および雰囲気炉ソリューションを提供しています。真空・雰囲気炉、CVD/PECVDシステムなどを含む当社の製品ラインは、お客様固有の実験および生産要件に正確に対応するための強力な深いカスタマイズ機能によって補完されています。

汚染リスクを排除し、一貫した高純度の結果を達成できるよう、私たちがお手伝いします。

今すぐKINTEKにお問い合わせください。当社のソリューションがお客様の特定のニーズに合わせてどのように調整できるかをご相談ください。

ビジュアルガイド