その核となるロータリーキルンは、わずかに傾斜した回転する円筒で、入口から排出点まで材料を連続的に攪拌します。この設計は、重力と機械的な動きを利用して、すべての粒子が混合され、制御された熱源に均一にさらされることを保証し、連続処理アプリケーションに非常に効果的です。

大規模な熱処理における根本的な課題は、完璧な均一性を達成することです。ロータリーキルンは、わずかな傾斜と一定の回転を組み合わせることでこれを解決し、材料が移動する際に攪拌・混合され、ホットスポットを排除し、一貫した最終製品を保証します。

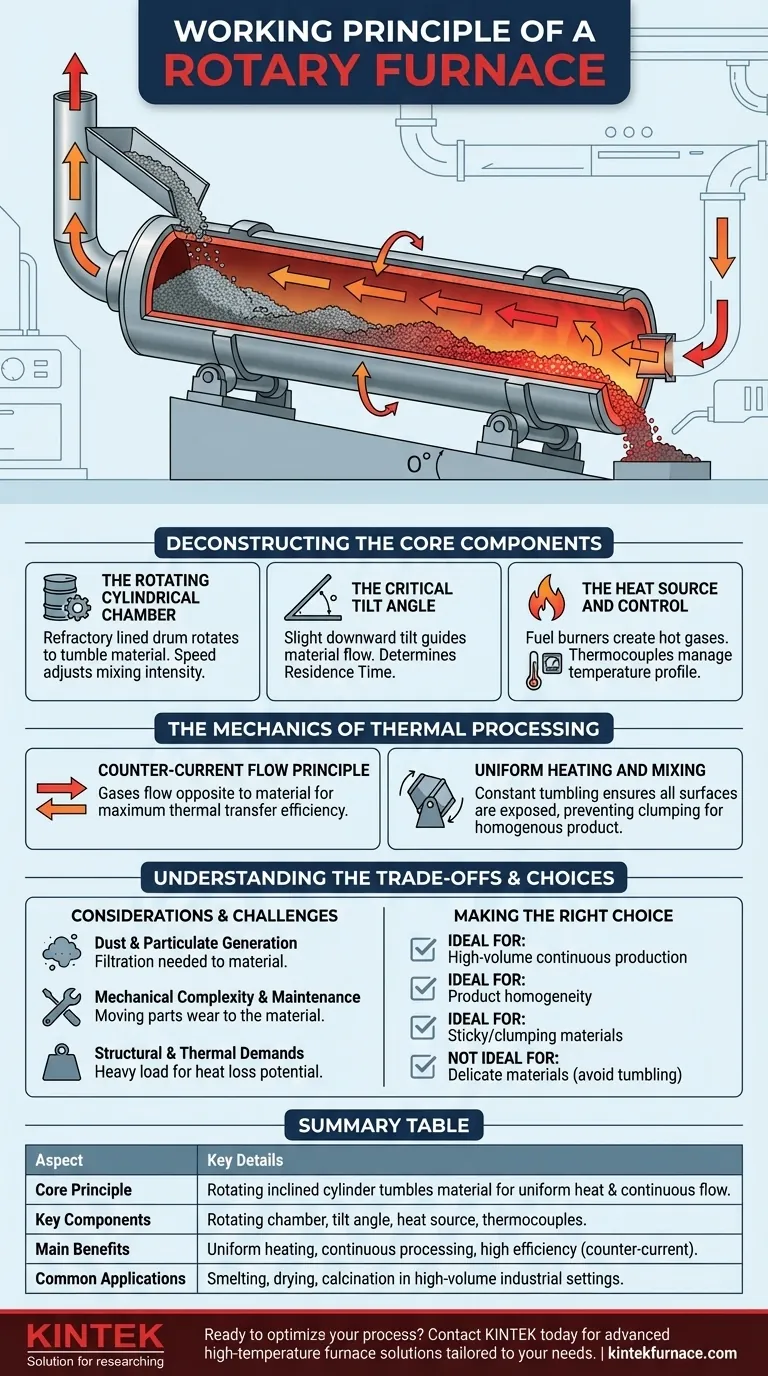

主要コンポーネントの解剖

その動作を理解するためには、まず主要な機械部品と、それぞれの部品がプロセスで果たす役割を見る必要があります。

回転円筒チャンバー

炉の本体は、長く、円筒形のチューブまたはドラムです。このチャンバーは通常、極端な温度に耐えるために耐火材料で裏打ちされた金属製シェルでできています。

このチャンバーは独立したモーターによって駆動され、その軸を中心に回転します。この回転速度は、混合の強度を調整するために制御できます。

重要な傾斜角度

炉はわずかな下向きの角度で設置されています。この傾斜は、回転と連動して材料を炉内を通過させるために重要です。

傾斜の度合いは、滞留時間(材料が加熱ゾーン内で過ごす時間)に直接影響します。傾斜がきついほど移動が速くなり滞留時間が短くなる一方、傾斜が緩いほど滞留時間は長くなります。

熱源と制御

熱は、粉砕された固体、液体、または気体燃料を燃焼させて高温ガスを生成することによって供給されることが最も一般的です。これらのガスは、材料を加熱するためにチャンバーを通って送られます。

温度は熱電対を使用して精密に管理されます。熱電対は内部温度を電気信号に変換します。コントローラーは、望ましい温度プロファイルを維持するために加熱システムの電力を調整します。

熱処理のメカニクス

材料の流れと熱源の相互作用が、炉の効率と有効性を決定します。

向流の原理

ほとんどのアプリケーションでは、高温ガスが向流方向に流れます。つまり、材料の排出側から入り、供給側から排出されます。

これは非常に効率的な設計です。最も熱い新鮮なガスは最も熱く処理された材料と接触し、より冷たい排出ガスは炉に入る冷たい生の材料を予熱し、熱伝達を最大化します。

均一な加熱と混合

設計の最も重要な利点は、回転によって生じるタンブリング作用です。この絶え間ない動きにより、材料のすべての表面が熱源にさらされます。

この作用により、材料が炉壁に付着するのを防ぎ、塊を粉砕し、均質な混合物を保証します。これは、一貫性が最も重要となる製錬、乾燥、または焼成などのプロセスにとって不可欠です。

連続処理 vs. バッチ処理

傾斜した回転設計は、本質的に連続処理のために構築されています。材料は上端に常に供給され、完成品は下端から常に除去できます。

これにより、個々のバッチのために炉を停止したり開始したりすることが非効率的となる、大量生産の産業用途に最適です。

トレードオフの理解

ロータリーキルン設計は非常に効果的ですが、すべてのアプリケーションに適しているとは限らない特定の考慮事項があります。

粉塵および微粒子の発生

混合に非常に有益なタンブリング作用は、特に微細または脆い材料の場合、大量の粉塵を発生させる可能性もあります。これは、環境および安全基準を管理するために、複雑なろ過および集塵システムを必要とすることがよくあります。

機械的な複雑さとメンテナンス

静止炉と比較して、ロータリーキルンには多くの可動部品があります。駆動モーター、サポートローラー、回転ドラムの両端のシールは、定期的な検査とメンテナンスが必要な摩耗箇所です。

構造的および熱的要件

大きく重い回転ドラムは、その基礎および支持システムに大きな構造的負荷をかけます。さらに、炉シェルの広い表面積や、回転ドラムが静止した供給シュートおよび排出シュートと接するシール部分で熱損失が発生する可能性があります。

プロセスに適した選択を行う

ロータリーキルンが適切なツールであるかどうかは、処理する材料と生産目標に完全に依存します。

- 大量、連続生産が主な焦点である場合:ロータリーキルンの自動化された連続フローは、バッチ炉の開始-停止の性質よりも優れています。

- 製品の均質性が主な焦点である場合:一定の混合とタンブリング作用は、静止炉では達成できない均一性を保証する重要な利点です。

- 粘着性または凝集性材料の処理が主な焦点である場合:回転ドラムのセルフクリーニング動作は、堆積を防ぎ、一貫した材料の流れを確保するために不可欠です。

- デリケートな材料の処理や粉塵の最小化が主な焦点である場合:タンブリング作用による劣化を避けるために、静止炉またはベルト炉の方が適しているかもしれません。

これらの基本原則を理解することで、ロータリーキルンの独自の機能が特定の材料処理目標と合致するかどうかを効果的に判断できます。

要約表:

| 側面 | 主要な詳細 |

|---|---|

| コア原理 | 傾斜した回転円筒が材料を攪拌し、均一な熱曝露と連続フローを実現。 |

| 主要コンポーネント | 回転チャンバー、傾斜角度、温度制御用の熱電対を備えた熱源。 |

| 主な利点 | 均一な加熱、連続処理、向流による高効率。 |

| 一般的な用途 | 大量生産の産業現場での製錬、乾燥、焼成。 |

| 考慮事項 | 粉塵発生、機械的複雑さ、メンテナンス要件、構造的負荷。 |

工業用熱処理プロセスを最適化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社のロータリーキルンは、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインの一部であり、優れた性能と深いカスタマイズ性により、お客様独自の実験および生産要件を満たすように設計されています。今すぐお問い合わせください。当社の専門知識がお客様の効率と製品品質をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉