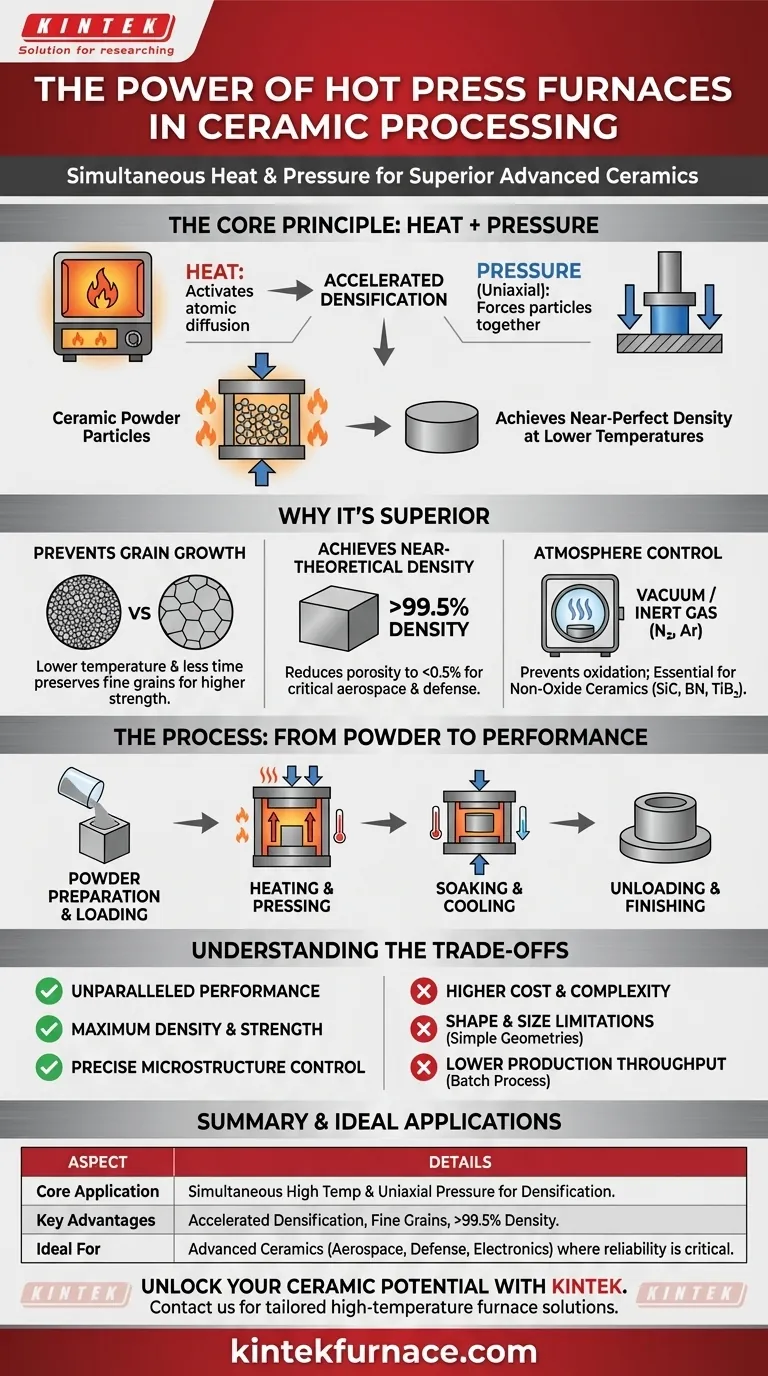

本質的に、熱間プレス炉はセラミック加工において、高温と巨大な圧力を同時に加えることで、粉末状の原材料を極めて高密度で強固な固体部品に成形するために使用されます。このプロセスは、熱間プレスまたは圧力下焼結として知られ、従来の加熱方法だけでは達成できない特性を持つ先進セラミックスを製造するために不可欠です。

熱間プレスの根本的な利点は、セラミック粉末の緻密化を劇的に加速する能力にあります。加熱しながら粒子を物理的に押し固めることで、低温でほぼ完璧な密度を達成し、従来のセラミックスを弱める粒成長を防ぎます。

核心原理:焼結の障壁を克服する

従来のセラミック加工は、セラミック粉末を炉で加熱する焼結に依存しています。熱は原子に粒子境界を越えて拡散するエネルギーを与え、粒子が結合してそれらの間の空隙(気孔率)を減少させます。熱間プレスはこの基本的なプロセスを強化します。

仕組み:熱と一軸圧

熱間プレス炉には、通常グラファイト製のダイがあり、セラミック粉末を保持します。プランジャーまたはラムが、炉がアセンブリ全体を加熱しながら、単一軸に沿って粉末を圧縮します。熱と一軸(単一方向)圧力のこの組み合わせが、このプロセスの決定的な特徴です。

利点:緻密化の加速

加えられた圧力は、セラミック粒子間の接触点を劇的に増加させます。これにより、原子拡散の経路が短くなり、材料が空隙を埋めるように物理的に押し込まれるため、圧力なし焼結と比較して、迅速かつより完全な緻密化が実現します。

熱間プレスが優れたセラミックスを生み出す理由

熱間プレスの真の価値は、従来の高温焼結が持つ固有の妥協点を解決できることにあります。これにより、セラミックスの最終的な微細構造を正確に制御でき、それが性能に直接影響します。

問題:従来の焼結における望ましくない粒成長

熱のみで高密度を達成するには、セラミックスは非常に高い温度を長時間維持する必要があることがよくあります。主要な副産物は粒成長であり、小さな結晶粒が大きな結晶粒に合体します。材料はより高密度になりますが、これらの大きな粒は弱点となり、最終的な強度と破壊靭性を低下させます。

解決策:低温と微細な粒

圧力を加えることで、熱間プレスは著しく低い温度で、より短い時間で完全な密度を達成します。この決定的な違いが過度の粒成長を防ぎます。結果として得られるセラミックスは微細な粒状構造を保持しており、これは硬度や強度といった優れた機械的特性を達成するための重要な要素です。

解決策:理論密度に近い密度を達成

航空宇宙、防衛、またはエレクトロニクスにおける重要な用途にとって、気孔率は致命的な欠陥です。空隙は応力集中点となり、亀裂の発生点となります。熱間プレスは気孔率を0.5%未満に減らすことができ、材料の理論上の最大値の99.5%を超える密度を達成できます。

要件:純度を保つための雰囲気制御

ほとんどの熱間プレス炉は、真空または制御された不活性雰囲気(窒素やアルゴンなど)下で動作します。これは、特に炭化ケイ素(SiC)、窒化ホウ素(BN)、二ホウ化チタン(TiB₂)などの敏感な非酸化物セラミックスを処理する場合に、酸化や化学反応を防ぐために不可欠です。

トレードオフの理解

熱間プレスは比類のない性能を提供しますが、すべてのセラミック用途に対する解決策ではありません。このプロセスには特定の制限があり、汎用ツールではなく、特殊なツールとなっています。

高いコストと複雑さ

熱間プレス炉は、従来の雰囲気炉やマッフル炉よりもはるかに複雑で、購入および運用コストが高くなります。堅牢な加圧システムと真空密閉型チャンバーの必要性が、このコストをさらに増大させます。

形状とサイズの制限

ダイと一軸圧力の使用は、本質的に製造をディスク、ブロック、円筒などの比較的単純な形状に限定します。この方法で複雑なニアネットシェイプ部品を作成することは、一般的に実現不可能です。

低い生産スループット

熱間プレスはバッチプロセスです。装填、加熱、加圧、冷却、取り出しの各サイクルにはかなりの時間がかかります。これにより、より連続的な焼結方法と比較してスループットが低くなり、大量生産、低コストのセラミック部品には適していません。

目標に合った適切な選択をする

適切な熱処理方法の選択は、最終製品に必要な性能と経済的制約に完全に依存します。

- 最高の性能と信頼性を最優先する場合: 熱間プレスは、特に重要な部品において、可能な限り最高の密度、強度、硬度を達成するための決定的な選択肢です。

- 材料が酸化に敏感な非酸化物セラミックスの場合: 熱間プレスの制御された雰囲気または真空環境は、材料の純度を維持するために不可欠です。

- より複雑な形状や大量生産を低コストで必要とする場合: 雰囲気炉やマッフル炉での従来の圧力なし焼結が、より実用的で経済的なアプローチです。

最終的に、熱間プレスは、材料の故障が許されない場合に、セラミック粉末を高性能な固体に変えるためのエンジニアリングツールです。

要約表:

| 側面 | 詳細 |

|---|---|

| 主要用途 | セラミック粉末に高温と一軸圧力を同時に加え、緻密化と強度向上を図る。 |

| 主な利点 | 緻密化の加速、低い加工温度、粒成長の防止、理論密度に近い密度(99.5%以上)、微細構造の制御。 |

| 理想的な用途 | 航空宇宙、防衛、エレクトロニクス、その他材料の信頼性が重要となる高性能用途の先進セラミックス。 |

| 制限事項 | 高コスト、形状とサイズの制約(例:単純なディスクや円筒)、低い生産スループット、操作の複雑さ。 |

| 雰囲気制御 | 真空または不活性ガス(例:窒素、アルゴン)下で動作し、酸化を防ぐ。SiC、BN、TiB₂などの非酸化物セラミックスに不可欠。 |

KINTEKでセラミック加工の可能性を最大限に引き出す

高度なセラミック部品に必要な高密度と優れた強度を達成するのに苦労していませんか?KINTEKは、お客様固有の課題に対応するオーダーメイドの高温炉ソリューションを提供することに特化しています。優れたR&Dと自社製造を活用し、熱間プレス炉、マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多岐にわたる製品ラインナップを提供しています。当社の強力なディープカスタマイズ能力により、航空宇宙、エレクトロニクス、研究分野のいずれにおいても、お客様の特定の実験および生産ニーズに正確に対応します。

当社の高度な炉技術がお客様のセラミック加工効率と成果をどのように向上させることができるかについて議論するために、お問い合わせフォームから今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- ラミネーションと加熱のための真空ホットプレス炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 真空焼結用圧力式真空熱処理焼結炉