PECVD(プラズマCVD)は、表面に非常に薄い膜を形成するための高度なプロセスです。高温に依存する従来の方法とは異なり、PECVDはエネルギーを与えられたガス、つまりプラズマを使用して、膜を層ごとに構築するために必要な化学反応を促進します。これにより、はるかに低い温度での成膜が可能になります。

多くの材料コーティングプロセスにおける根本的な問題は、高温に依存することであり、これによりプラスチックやデリケートな電子機器のような敏感な基板が損傷または破壊されます。PECVDは、プラズマを使用して必要な反応エネルギーを提供することでこの問題を解決し、はるかに幅広い材料に高性能膜を成膜する能力を解き放ちます。

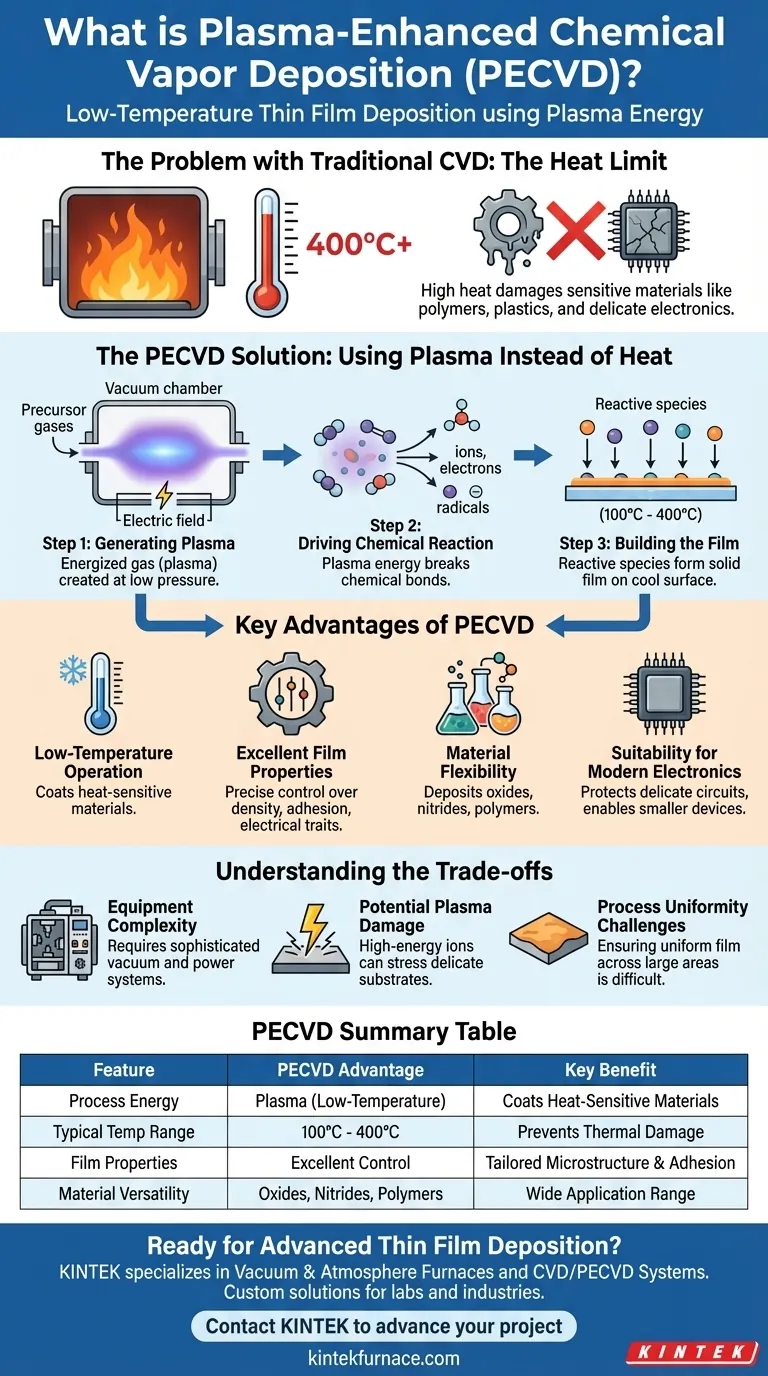

PECVDが解決する問題:熱の限界

従来の成膜が制限的である理由

従来の化学気相成長(CVD)は、前駆体ガスで満たされたチャンバー内で基板を非常に高温に加熱することによって機能します。

この熱エネルギーがガス分子の化学結合を破壊し、それらが反応して高温の表面に固体膜として堆積することを可能にします。

温度の制約

従来のCVDに必要な高温(しばしば400°Cをはるかに超える)は、低融点の材料のコーティングには全く不向きです。

これには、一般的なポリマー、プラスチック、および熱によって損傷または破壊される可能性のある複雑なマイクロ電子デバイスが含まれます。これは、これらの材料に依存する分野での革新を著しく制限します。

PECVDの仕組み:熱の代わりにプラズマを使用する

ステップ1:プラズマの生成

PECVDプロセスは、基板を低圧真空チャンバー内に配置することから始まります。前駆体ガスが導入されますが、強烈な熱を加える代わりに、電界を使用してガスにエネルギーを与えます。

このプロセスは、しばしば容量結合型グロー放電を使用して、ガス原子から電子を剥ぎ取り、イオン、電子、および高反応性中性粒子が混在するプラズマ(イオン化ガス)を生成します。

ステップ2:化学反応の促進

このプラズマは、前駆体ガス分子を反応性グループに分解するために必要なエネルギーを提供します。

これらの高反応性成分は、その後、はるかに低い温度(通常100°Cから400°C)に保たれた基板表面に移動します。

ステップ3:膜の構築

より低温の基板表面で、これらの反応性種が結合して定着し、緻密で高品質な固体膜を形成します。

この膜の厚さは、数ナノメートルから数マイクロメートルまで、精密に制御することができます。

PECVD法の主な利点

基板の多様性

PECVDの最も重要な利点は、その低温動作です。これにより、これまでコーティングが不可能だった熱に弱い材料に高性能コーティングを成膜することが可能になります。

優れた膜特性

PECVDは、プラズマの密度とエネルギーを精密に制御することを可能にします。これにより、技術者は、膜の微細構造、密度、電気的特性、基板への密着性など、成膜される膜の特性を細かく調整できます。

材料の柔軟性

このプロセスは非常に汎用性が高く、幅広い材料の成膜に使用できます。これには、酸化物、窒化物、さらには一部のポリマーなどの重要な化合物が含まれ、触媒、半導体、保護コーティングの設計に大きな柔軟性を提供します。

現代の電子機器への適合性

マイクロ電子部品が小型化するにつれて、熱に対する脆弱性が増します。PECVDの低温は、デリケートな回路への損傷を防ぎ、ドーパント配置のより良い制御を提供します。これは、高性能デバイスにとって重要な要素です。

トレードオフの理解

装置の複雑さ

PECVDシステムは、単純な熱CVD反応器よりも本質的に複雑です。プラズマを生成および制御するために、洗練された真空ポンプ、高周波(RF)電源、およびインピーダンス整合ネットワークが必要であり、初期費用が増加する可能性があります。

プラズマ誘起損傷の可能性

高温よりもはるかに穏やかであるとはいえ、プラズマ内の高エネルギーイオンは、プロセスが完全に調整されていない場合、最もデリケートな基板の表面に微妙な物理的損傷や応力を引き起こすことがあります。

プロセス均一性の課題

広い表面積にわたって完全に均一なプラズマを生成することは、重要な工学的課題です。プラズマの不均一性は、基板全体にわたる成膜膜の厚さや特性のばらつきにつながる可能性があります。

アプリケーションに適した選択をする

成膜方法の選択は、プロジェクトの制約と目標に完全に依存します。

- ポリマーやプラスチックなどの熱に弱い材料のコーティングが主な焦点である場合:PECVDは、その低温動作のため、決定的でしばしば唯一の実行可能な選択肢です。

- 堅牢で耐熱性のある基板に最高の膜品質を求めることが主な焦点である場合:従来のCVDは、より高い結晶性の膜を生成できることがありますが、PECVDは他の特性に対するより優れた制御を提供します。

- 先進的な電子機器や触媒のための汎用性とスケーラビリティが主な焦点である場合:PECVDは、材料の柔軟性、高い成膜速度、および現代の産業アプリケーションにおける精密な制御の比類ない組み合わせを提供します。

PECVDは、熱の代わりにプラズマを使用することで、材料科学と工学における可能性のフロンティアを根本的に広げます。

概要表:

| 特徴 | PECVDの利点 |

|---|---|

| プロセスエネルギー | プラズマ(低温) |

| 標準的な温度範囲 | 100°C - 400°C |

| 主な利点 | 熱に弱い材料(例:プラスチック、電子機器)をコーティング |

| 膜特性 | 密度、密着性、電気的特性の優れた制御 |

| 材料の汎用性 | 酸化物、窒化物、ポリマーを成膜 |

研究開発や生産に、低温・高性能薄膜成膜を統合する準備はできていますか?

KINTEKは、先進的な真空・雰囲気炉およびCVD/PECVDシステムを専門としています。卓越した研究開発と自社製造を活かし、敏感な基板を扱う研究室や産業向けに堅牢なソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、触媒、半導体、保護コーティングに関するお客様独自の実験および生産要件が正確に満たされることを保証します。

今すぐKINTEKにお問い合わせください。当社のPECVD専門知識がお客様のプロジェクトをどのように前進させられるかご相談ください。

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 縦型ラボ用石英管状炉 管状炉