半導体製造において、垂直型チューブ炉はシリコンウェーハの高温熱処理に使用される重要な装置です。これは、集積回路の構築に不可欠なアニーリング、拡散、酸化、化学気相成長(CVD)などの必須工程に必要な、精密に制御された環境を提供します。

垂直炉の選択は恣意的ではありません。その設計は、半導体産業が要求する極端なプロセス均一性への直接的な解決策です。垂直方向の配置は、優れた温度制御を提供し、重力を利用して一貫したガス流を実現し、より高品質で信頼性の高いチップ製造につながります。

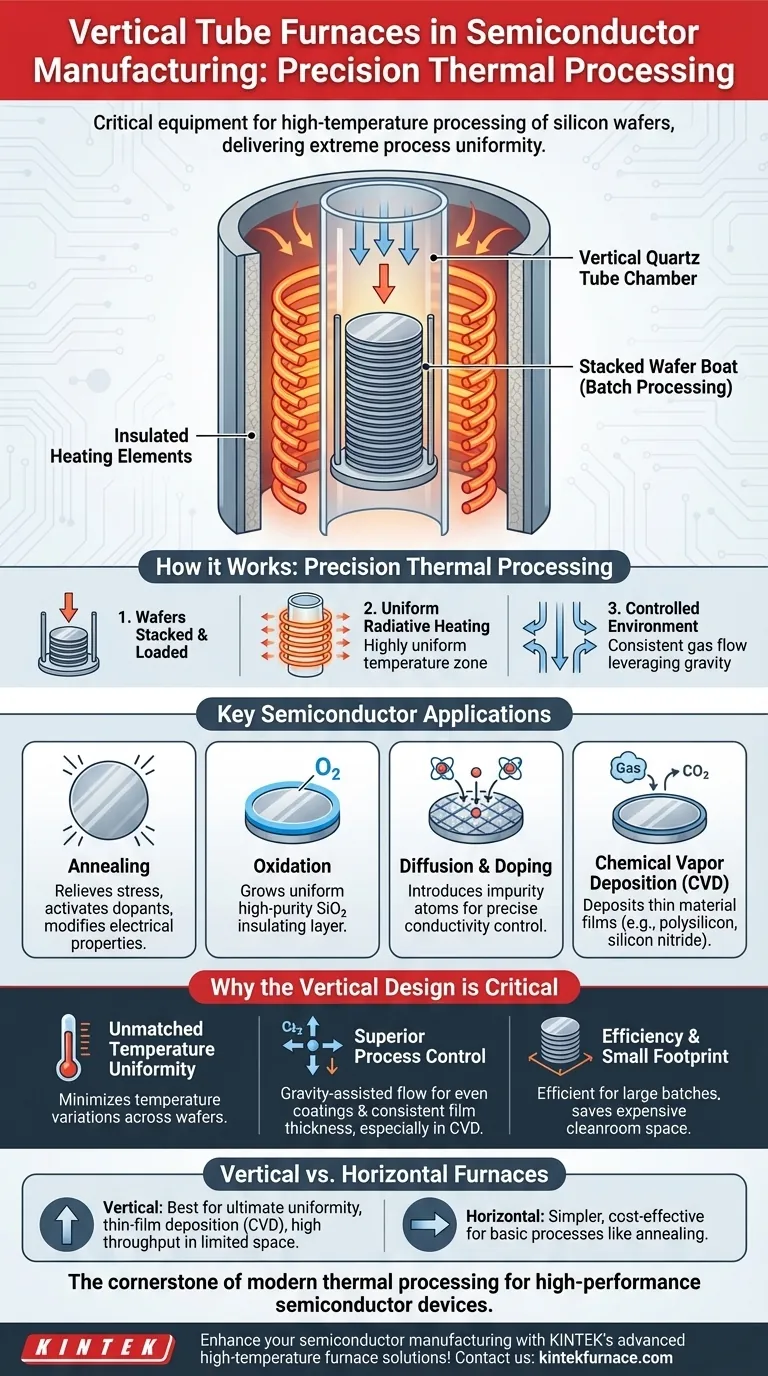

核となる機能:精密熱処理

垂直型チューブ炉は、単一の主な目的のために設計されています。それは、極めて安定した環境の中で、特定の時間、特定の温度にウェーハを加熱することです。この精度は、最新のマイクロエレクトロニクスの製造において妥協できません。

垂直型チューブ炉の仕組み

炉は、プロセスチャンバーとして機能する垂直に配置された石英管で構成されています。ウェーハは「ボート」と呼ばれるキャリアに積み重ねられ、チューブの下部に装填されます。

発熱体が石英管の外周を取り囲んでいます。この構成により、内部のウェーハへの効率的で均一な放射熱伝達が可能になり、すべてのウェーハ、そして各ウェーハのすべての部分が同じ熱条件を経験することが保証されます。

主要な半導体用途

垂直炉は、半導体の特性を決定するいくつかの熱処理に不可欠です。

- アニーリング(焼鈍): このプロセスでは、ウェーハを加熱して結晶格子内の応力を緩和するか、注入されたドーパントを活性化し、シリコンの電気的特性を変化させます。

- 酸化: ウェーハを酸素豊富な環境で加熱し、重要な絶縁材料である薄く均一な高純度二酸化ケイ素(SiO₂)層を成長させます。

- 拡散とドーピング: これには、高温で不純物原子(ドーパント)をシリコンウェーハに導入し、特定の領域での導電率を精密に制御することが含まれます。

- 化学気相成長(CVD): プロセスガスがチューブに導入され、高温で反応し、多結晶シリコンや窒化ケイ素などの薄膜材料がウェーハ表面に堆積します。

垂直設計が重要である理由

垂直配置は、チップ製造で要求されるナノメートルスケールの精度にとって不可欠な明確な利点を提供します。それはプロセス制御の必要性によって推進される意図的な工学的選択です。

比類のない温度均一性

ウェーハを垂直に積み重ね、発熱体で囲むことにより、チューブの長さに沿って非常に均一な温度ゾーンが作成されます。これにより、ウェーハ間および単一ウェーハの表面全体にわたる温度変動が最小限に抑えられ、一貫したデバイス性能に不可欠となります。

重力による優れたプロセス制御

CVDなどのプロセスでは、重力が大きな資産となります。チャンバーに導入されたプロセスガスは、垂直に積み重ねられたウェーハを伝ってより均一に流れ落ちます。これにより、ガスの枯渇を防ぎ、すべてのウェーハが均一な被覆を受け、一貫した膜厚につながります。

バッチ処理の効率性

垂直炉は、大量のウェーハを同時に処理するのに非常に効率的です。垂直の「ボート」キャリアシステムにより、自動化された積み下ろしが簡素化されます。さらに、垂直設計は同等の水平炉よりもフットプリントがはるかに小さく、高価なクリーンルームの床面積を節約できます。

トレードオフと代替案の理解

垂直炉は強力ですが、熱処理の唯一の選択肢ではありません。他のタイプの炉との関係を理解することで、その特定の役割が明確になります。

垂直炉と水平炉の比較

水平チューブ炉は長年にわたり業界標準であり、特定の用途には今でも使用されています。それらは一般的に単純であり、究極の均一性がそれほど重要でない基本的なアニーリングや焼結などのプロセスに適している場合があります。

しかし、高度な薄膜堆積や最も厳密な制御を必要とするプロセスでは、垂直炉の優れた温度均一性と重力支援によるガス流が、最新の製造施設で好まれる選択肢となっています。

プロセス固有の炉設計

異なる熱プロセスは専門的な装置を要求する場合があります。例えば、黒鉛管炉は、標準的な石英管の限界を超えるグラフェン成長やカーボンナノチューブの調製などの超高温用途のために特別に設計されています。

目標に合わせた正しい選択

垂直炉を使用するという決定は、製造プロセスの特定の要件によって決まります。

- 究極の均一性と薄膜堆積(CVD)が主な焦点である場合: 垂直炉の優れた温度制御と重力支援フローにより、決定的な選択肢となります。

- 限られたスペースでのスループットの最大化が主な焦点である場合: 垂直炉の高いバッチ処理能力と小さなフットプリントは、運用上の大きな利点をもたらします。

- 基本的なアニーリングなどのより単純な熱処理が主な焦点である場合: 水平炉の方が十分で費用対効果の高い解決策となる可能性があります。

結局のところ、垂直炉は、高性能半導体デバイスの製造に必要とされる精度と再現性をその設計が直接可能にするため、現代の熱処理の礎石となっています。

要約表:

| 用途 | 主要機能 | 利点 |

|---|---|---|

| アニーリング | 応力の緩和とドーパントの活性化 | 電気的特性の向上 |

| 酸化 | 二酸化ケイ素層の成長 | 重要な絶縁の提供 |

| 拡散とドーピング | シリコンへの不純物の導入 | 導電率の精密制御 |

| 化学気相成長(CVD) | ウェーハへの薄膜堆積 | 均一なコーティングとデバイス層形成を可能にする |

KINTEKの高度な高温炉ソリューションで半導体製造を強化しましょう! 優れた研究開発と自社製造を活用し、垂直型チューブ炉、マッフル炉、CVD/PECVDシステムなどの信頼性の高い製品を多様な研究所に提供しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験ニーズとの正確な整合性が保証され、優れた温度制御とプロセス均一性が実現します。当社のソリューションが熱処理を最適化し、生産効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 縦型ラボ用石英管状炉 管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン