要するに、熱処理真空炉とは、開放された空気中ではなく、ほぼ完全な真空中で冶金プロセスを実行する特殊なチャンバーです。この装置は、高温加熱と真空技術を組み合わせて、材料の特性を正確に変化させます。雰囲気を除去することで、酸化などの望ましくない化学反応を防ぎ、従来の炉では達成が困難な優れた結果を可能にします。

真空炉の核となる価値は、提供する熱だけでなく、除去する雰囲気にもあります。酸素などの反応性ガスを除去することで、材料の最終的な完全性、純度、性能を比類なく制御することができます。

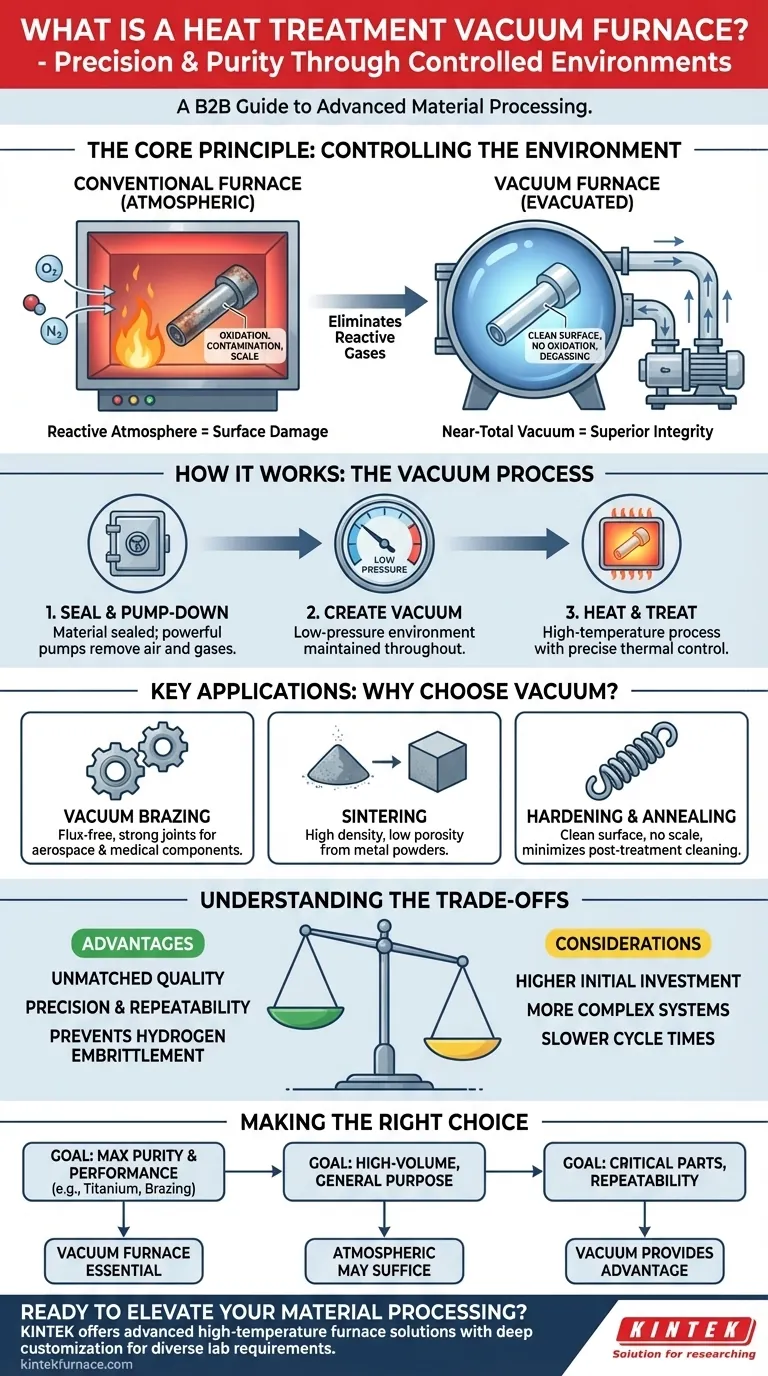

核となる原則:環境の制御

従来の炉は、約21%の酸素を含む空気中で材料を加熱します。高温では、この酸素が金属表面と容易に反応します。真空炉は、この根本的な問題を解決するように設計されています。

真空の実現方法

プロセスは、材料をチャンバー内に密閉することから始まります。強力な真空ポンプのシステムが空気やその他のガスを除去します。これにより、低圧環境、つまり真空が生成され、加熱および冷却サイクル全体にわたって維持されます。

なぜ雰囲気を除去するのか?

主な目的は汚染を防ぐことです。酸素がなければ、酸化(錆び)や脱炭(鋼の表面から炭素が失われ、硬度が低下する)といった一般的な負の作用が完全に排除されます。これにより、炉から取り出したばかりで光沢のあるきれいな表面仕上げが得られます。

さらに、真空環境は、脱ガスと呼ばれるプロセスで、水素や不純物などの閉じ込められたガスを材料自体から引き出すことができます。これにより、金属が精製され、その機械的特性が向上します。

主な用途とプロセス

真空炉の独自の環境は、材料の純度と接合部の完全性が重要となるプロセスに理想的です。

高純度接合の場合:真空ろう付け

ろう付けは、フィラー材料を使用して2つの金属片を接合するものです。真空中でこのプロセスを行うと、腐食性の化学フラックスを必要とせずに、非常に強く、きれいで、空隙のない接合部が生成されます。これは、航空宇宙、医療、電子部品にとって不可欠です。

先端材料成形の場合:焼結

焼結は、熱を使用して金属粉末を融着させ、固体部品を形成するプロセスです。これを真空中で行うことで、粉末粒子の広大な表面積での酸化を防ぎ、最終部品の高密度化と低多孔質化を実現します。

材料特性の向上:硬化、焼きなまし、焼き戻し

これらの一般的な熱処理は、材料の硬度、延性、内部応力を調整するために使用されます。真空中で行うと、部品はスケールのないきれいな表面で取り出されます。これにより、処理後の洗浄や機械加工の必要性がなくなり、時間とコストを節約できます。

トレードオフの理解

強力である一方で、真空炉は従来の雰囲気炉と比較して、考慮すべき独自の特殊なツールです。

比類のない材料品質

主な利点は、優れた冶金学的結果です。酸化と脱炭を防ぐことで、材料の表面は元の状態を保ちます。これにより、吸収された水素が高張力鋼を脆くする現象である水素脆化も防止されます。

精度と再現性

真空炉は高い熱効率を提供し、迅速な加熱と制御された冷却(焼入れ)を可能にします。この正確な温度制御により、熱応力と部品の歪みが最小限に抑えられ、高い合格率で非常に再現性が高く信頼性の高いプロセスにつながります。

高い初期投資と複雑さ

真空炉は、従来の炉と比較してかなりの設備投資を必要とします。これらはより複雑なシステムであり、特に真空シールとポンプシステムの完全性を確保するために、熟練したオペレーターと厳格なメンテナンスが必要です。

サイクルタイムの遅さ

深い真空を達成し維持するには時間がかかります。排気サイクルが全体的な処理時間に追加されるため、速度のみが優先される非常に大量で低マージンの生産には、真空炉はあまり適していない可能性があります。

目標に応じた適切な選択

真空炉と雰囲気炉のどちらを選択するかは、部品の冶金学的要件に完全に依存します。

- 材料の最高の純度と性能に重点を置く場合: 真空炉は、重要な部品のろう付けやチタンなどの反応性金属の処理に不可欠です。

- 大量生産の汎用熱処理に重点を置く場合: 表面のわずかな酸化が許容されるか、後で除去できる部品の場合、従来の雰囲気炉の方が費用対効果が高い場合があります。

- 重要な部品のプロセス再現性に重点を置く場合: 真空炉の正確な制御とクリーンな環境は、歪みを最小限に抑え、一貫した結果を確保するために大きな利点をもたらします。

最終的に、真空炉の選択は、従来の炉では提供できないレベルの材料品質とプロセス制御を達成するための投資です。

要約表:

| 側面 | 詳細 |

|---|---|

| 核となる原則 | 真空中で高温加熱を使用し、酸化と汚染を防ぎます。 |

| 主要プロセス | 真空ろう付け、焼結、硬化、焼きなまし、焼き戻し。 |

| 主な利点 | 優れた材料の純度、脱炭の排除、明るい表面仕上げ、正確な温度制御。 |

| トレードオフ | 初期費用が高い、サイクルタイムが長い、熟練した操作とメンテナンスが必要。 |

| 理想的な用途 | 航空宇宙、医療、エレクトロニクス、高純度で歪みのない結果が必要なあらゆるプロセス。 |

精密さと純度で材料加工を向上させる準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社の真空炉がお客様の研究室の効率を高め、重要なアプリケーションで優れた結果を提供する方法についてご相談ください!

ビジュアルガイド