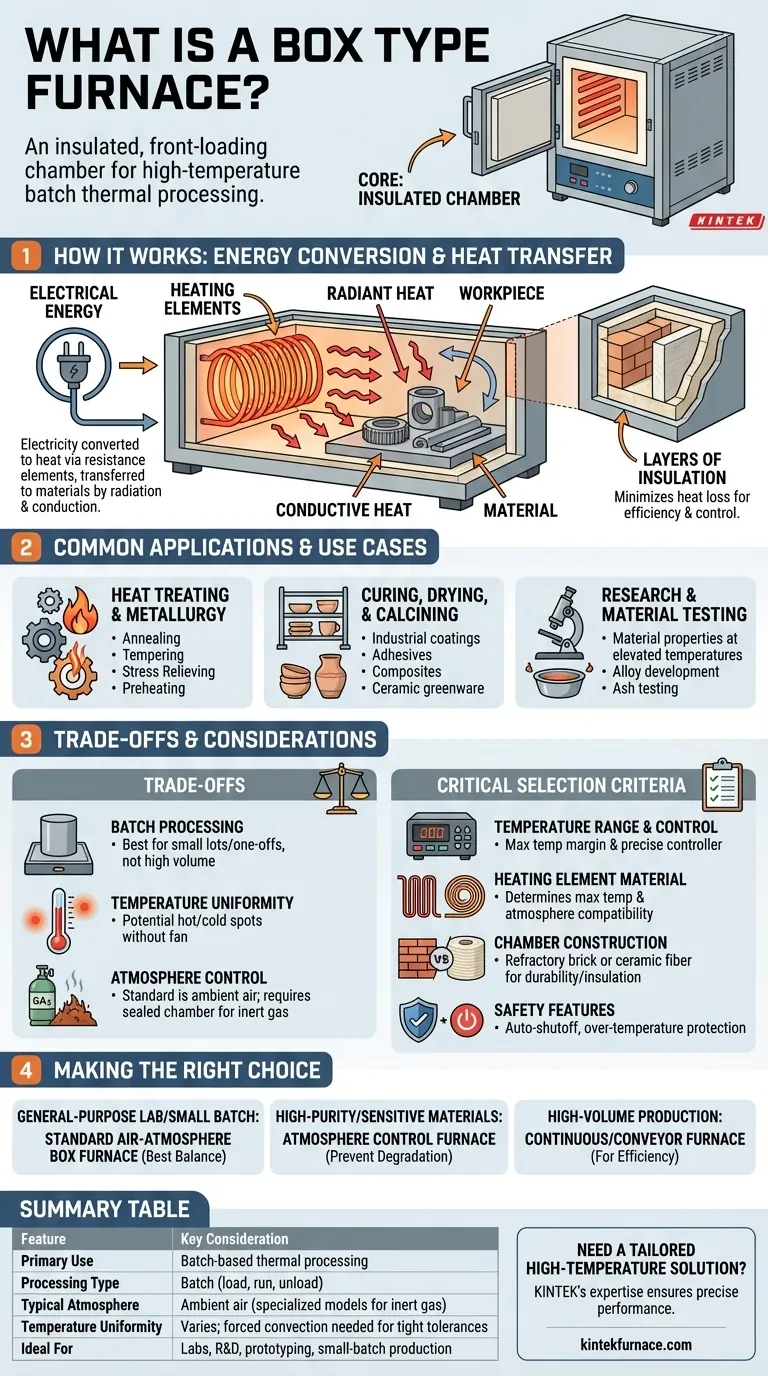

本質的に、ボックス炉とは、高温熱処理に使用される断熱された前面開閉式のチャンバーです。スイングアウト式または垂直昇降式のドアを備えたシンプルな箱型の形状が特徴で、電気エネルギーを熱に変換することで機能します。この熱は、焼鈍、硬化、応力除去などの作業を行うために、伝導と放射によって内部の材料に伝達されます。

ボックス炉は、バッチベースの熱処理のための基本的なツールです。その価値は複雑さにあるのではなく、一度に単一の部品または部品のグループに制御された高温環境が必要な幅広い用途に対する多用途性にあります。

基本的な動作原理

ボックス炉は、エネルギー変換と熱伝達のシンプルで信頼性の高い原理に基づいて動作します。この基礎を理解することが、装置を効果的に使用するための鍵となります。

電気から熱へ

プロセスは、通常、高抵抗合金またはセラミック複合材料で作られた電気ヒーターエレメントが炉の内壁に沿って取り付けられることから始まります。これらに高電流を流すと、その抵抗により激しく加熱され、赤または白熱し、熱エネルギーをチャンバー内に放出します。

チャンバー内の熱伝達

この熱エネルギーは、主に2つの方法で炉内に置かれた材料を加熱します。高温エレメントからの放射は空間を伝わり材料の表面に吸収され、一方、周囲の熱気と炉の炉床が材料に直接接触して熱を伝達する際に伝導が発生します。

断熱ボックスの役割

「ボックス」自体が重要なコンポーネントです。熱損失を最小限に抑えるために、耐火レンガやセラミックファイバーなどの高温断熱材の層で構築されています。これにより熱効率が確保され、炉が安定した制御された環境で非常に高温に達し、維持できるようになります。

一般的な用途と使用例

ボックス炉の多用途性により、多くの産業の研究室、プロトタイピングショップ、小規模生産施設で不可欠なものとなっています。

熱処理と冶金学

これは主要な用途です。焼鈍(金属の軟化)、焼き戻し(靭性の向上)、応力除去(溶接や機械加工による内部応力の除去)、および鍛造や溶接のための部品の予熱などのプロセスは、すべてボックス炉の一般的な作業です。

硬化、乾燥、焼成

ボックス炉は、工業用コーティング、接着剤、複合材料の硬化に広く使用されています。また、セラミック素地を焼成前に乾燥させる場合や、高温によって相変化を誘発するために材料を焼成する場合にも不可欠です。

研究と材料試験

R&D環境では、ボックス炉は、高温での材料特性の試験、新しい合金の開発、またはサンプルに対する灰分試験のために、制御された熱環境を提供します。

トレードオフの理解

多用途である一方で、ボックス炉の設計には固有の制限があります。これらをニーズと客観的に比較検討することが、適切な選定のために重要です。

バッチ処理 対 連続フロー

ボックス炉を特徴づけるのは、バッチ処理に使用されることです。部品または部品のグループを装填し、熱サイクルを実行し、それからアンロードします。これは単発の作業や少量ロットには理想的ですが、連続コンベア炉が優れている大量生産には非効率的です。

温度均一性

完璧な温度均一性を達成することは困難な場合があります。空気を循環させるファンがない場合、ヒーターエレメントの近くに静的な「ホットスポット」が発生する可能性があり、他の場所に「コールドスポット」が存在する可能性があります。極めて厳しい温度公差を必要とするプロセスでは、強制対流ファンを備えた炉が必要です。

雰囲気制御

標準的なボックス炉は外気中で動作します。これは、高温で酸化(錆びる)したり空気と反応したりする材料には適していません。不活性ガス(アルゴンや窒素など)用のポートを備えた密閉チャンバーを備えた特殊なボックス炉も存在しますが、これらは複雑さとコストの大幅な増加を意味します。

重要な選定基準

適切な炉を選択するには、その仕様を正確なプロセス要件に合わせる必要があります。

温度範囲と制御

炉の最高動作温度がプロセス要件に対して安全な余裕を持っていることを確認してください。同様に重要なのは、加熱および冷却プロファイルの精度と再現性を決定する温度コントローラーです。

発熱体材料

発熱体の種類は、炉の最高温度とさまざまな雰囲気に対する適合性を決定します。一般的な材料は、異なる温度上限と寿命を持っています。

チャンバー構造

炉の内部ライニング(硬い耐火レンガか軽量セラミックファイバーか)は、その耐久性、加熱/冷却速度、および化学的摩耗への耐性に影響を与えます。選択は、意図された用途と処理される材料によって決まります。

安全機能

ドア開放時の自動シャットオフ、暴走加熱を防ぐ過熱保護、および適切な電気認証などの重要な安全システムを探してください。これらは、作業員と装置自体の両方を保護するために不可欠です。

用途に合わせた適切な選択

あなたの主要な目的を使用して決定を導いてください。

- 主な焦点が一般的な実験作業または多様な小ロットタスクである場合: 標準的な外気ボックス炉は、多用途性とコストの最適なバランスを提供します。

- 主な焦点が高純度金属加工または酸素に敏感な材料である場合: 材料の劣化を防ぐために、雰囲気制御機能付きの炉に投資する必要があります。

- 主な焦点が同一部品の大量生産である場合: ボックス炉のバッチ性質がボトルネックになります。連続炉またはコンベア式炉が適切なツールです。

最終的に、適切な炉を選択することは、装置を評価する前に熱処理のニーズを明確に定義することにかかっています。

要約表:

| 特徴 | 主な考慮事項 |

|---|---|

| 主な用途 | バッチベースの熱処理(焼鈍、硬化、応力除去) |

| 処理タイプ | バッチ処理(装填、サイクル実行、アンロード) |

| 標準的な雰囲気 | 外気(不活性ガス用の特殊モデルあり) |

| 温度均一性 | 変動する可能性あり。厳しい公差には強制対流モデルが必要 |

| 理想的な用途 | 研究所、R&D、プロトタイピング、小ロット生産 |

特定のプロセスに合わせた高温炉が必要ですか?

KINTEKの高度な熱ソリューションに関する専門知識は、お客様の研究所が必要とする正確な性能を保証します。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムに加え、堅牢なボックス炉を多様な研究所に提供しています。当社の強力なカスタムメイド能力により、材料選定からチャンバー設計に至るまで、お客様固有の実験要件を正確に満たすことが可能です。

KINTEKに今すぐお問い合わせいただき、お客様の用途に最適な高温ソリューションをどのように設計できるかをご相談ください。

ビジュアルガイド