要するに、低真空雰囲気炉は一般的に自動車、工具製造、冶金、セラミックス産業で使用されています。これらは、アルミニウム部品のろう付け、金属粉末の焼結、および制御された環境を必要とするが酸化に極度に敏感ではない材料の一般的な熱処理といったプロセスに不可欠です。

低真空雰囲気炉は、性能とコストの間で重要なバランスを取ります。酸素の大部分を除去することで開放炉よりもクリーンな環境を提供しますが、高真空システムの高額な費用と複雑さを避けられるため、多くの産業用途で主力として機能します。

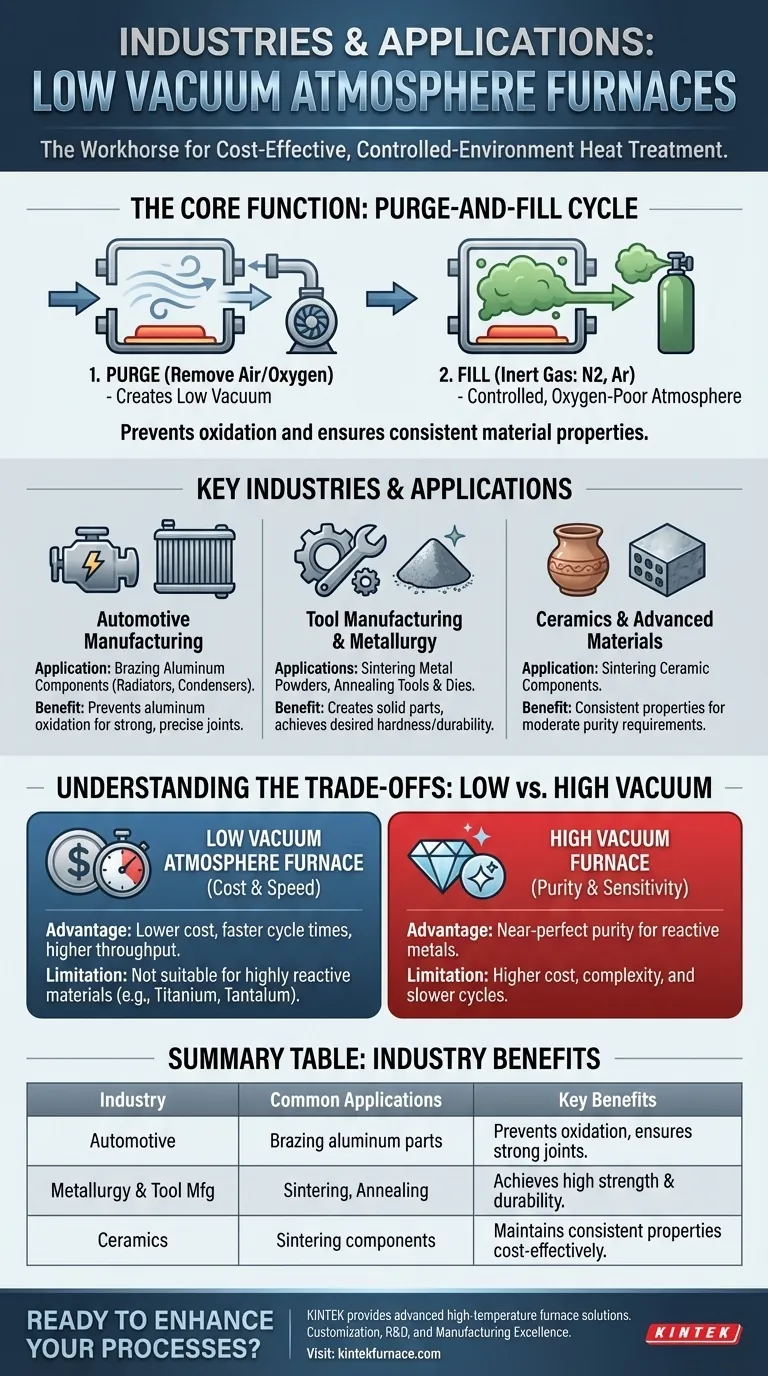

中核機能:制御された環境の作成

低真空雰囲気炉は真空中で作動するわけではありません。その代わりに、重要な最初のステップとして真空ポンプをパージ(排気)に使用します。

パージ・アンド・フィルサイクル

炉のチャンバーは密閉され、真空ポンプが反応性の高い酸素に富んだ周囲の空気を除去します。これが「低真空」段階です。

空気が除去されると、チャンバーは窒素やアルゴンなどの非反応性の不活性ガスで満たされます。これにより、高温処理中に材料を保護する、制御された酸素の少ない雰囲気が作られます。

これがなぜ重要なのか

このプロセスは、主に酸化(錆びやスケールの発生)やその他の汚染といった望ましくない化学反応を防ぎます。これにより、材料の特性が一貫して維持され、最終製品がその工学的仕様を満たすことが保証されます。

主要産業とアプリケーションの詳細

これらの炉の費用対効果と信頼性により、いくつかの主要セクターで特定の大量生産プロセスに欠かせないものとなっています。

自動車製造

特にアルミニウム部品のろう付けにおいて、これが主要な使用者です。ラジエーター、コンデンサー、その他の熱交換器のような部品は、これらの炉で精密に接合されます。制御された雰囲気はアルミニウムの酸化を防ぎ、これがろう付け接合を弱めることになります。

冶金および工具製造

冶金では、これらの炉が焼結に使用されます。このプロセスは金属粉末を熱と圧力で融合させ、溶融させることなく固体の高強度部品を製造します。

工具製造では、アニーリング(軟化および応力除去)やその他の熱処理が制御された雰囲気で行われ、工具や金型に必要な硬度と耐久性を達成します。

セラミックスおよび先進材料

セラミックス産業では、中程度の純度で十分な部品の焼結にこれらの炉が使用されます。これにより、より高価な高真空環境を必要とせずに、一貫した特性を持つ高度なセラミック部品の製造が可能になります。

トレードオフの理解:低真空 vs. 高真空

適切な炉のタイプを選択することは、材料の特性と予算によって決定される重要な工学的判断です。

利点:コストと速度

低真空雰囲気炉は、高真空炉と比較して、製造および運用コストが著しく低くなります。排気サイクルもはるかに速く、産業生産におけるスループットが高まります。

システムがより単純で、より極端な条件下で動作しないため、メンテナンスも容易です。

限界:材料の感度

主な限界は純度です。低真空パージサイクルでは、反応性ガスを100%除去することはできません。

このため、これらの炉はチタン、タンタル、または特定の先進的な超合金のような反応性の高い材料には適していません。これらの材料は、微量の酸素でさえ脆化や汚染を引き起こすのを防ぐために、高真空炉のほぼ完全な真空状態を必要とします。

アプリケーションに適した炉の選択

選択は、材料の感度と生産目標に完全に依存します。

- 一般的な金属やセラミックスの費用対効果の高い生産を重視する場合: 低真空雰囲気炉は、ほとんど常に正しく、最も経済的な選択肢です。

- アルミニウム熱交換器などの非鉄部品の接合を重視する場合: 低真空ろう付けは、この用途で実証済みの業界標準です。

- 反応性が高いまたは酸素に敏感な材料の処理を重視する場合: 必要な純度と材料の完全性を保証するために、高真空炉に投資する必要があります。

最終的に、雰囲気純度と運用コストの間のトレードオフを理解することで、プロジェクトにとって最も効果的な選択を行うことができます。

要約表:

| 産業 | 一般的な用途 | 主な利点 |

|---|---|---|

| 自動車 | アルミニウム部品のろう付け(例:ラジエーター) | 酸化防止、強力な接合を保証 |

| 冶金・工具製造 | 金属粉末の焼結、工具のアニーリング | 高い強度と耐久性を達成 |

| セラミックス | セラミック部品の焼結 | 費用対効果の高い方法で一貫した特性を維持 |

信頼性が高く、費用対効果の高い炉ソリューションで産業プロセスを強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムを含む高度な高温炉を提供しています。当社の強力なディープカスタマイズ能力により、お客様固有の実験および生産ニーズに正確に対応できます。 今すぐお問い合わせください。当社のソリューションがお客様の熱処理アプリケーションを最適化し、業務効率を向上させる方法についてご相談ください!

ビジュアルガイド