本質的に、管状炉は、温度と雰囲気の精密な制御が不可欠な幅広い熱処理プロセスに使用されます。その用途は、グラフェンのような新しい材料の合成や結晶の成長といった基礎的な材料科学研究から、金属の熱処理、バッテリー部品の製造、半導体の製造といった重要な産業プロセスにまで及びます。

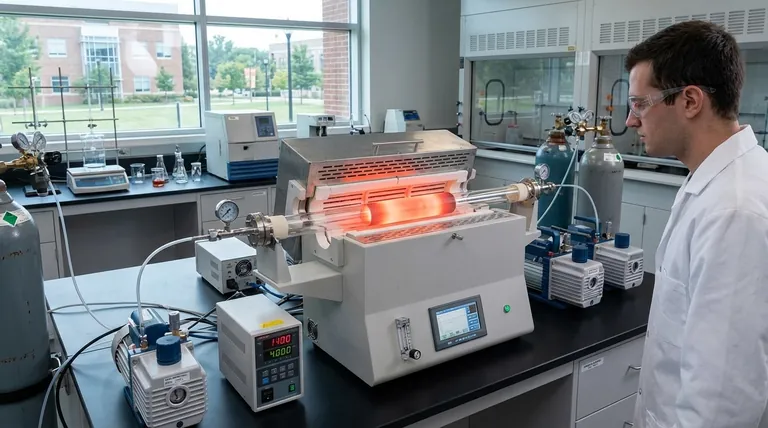

管状炉の決定的な利点は、高温に到達できることだけでなく、その密閉された円筒形のチャンバーにあります。この設計は、比類のない熱均一性と雰囲気制御を提供し、材料の純度と構造的完全性が最優先されるプロセスに不可欠なものとなっています。

中核機能:なぜ管状炉を選ぶのか?

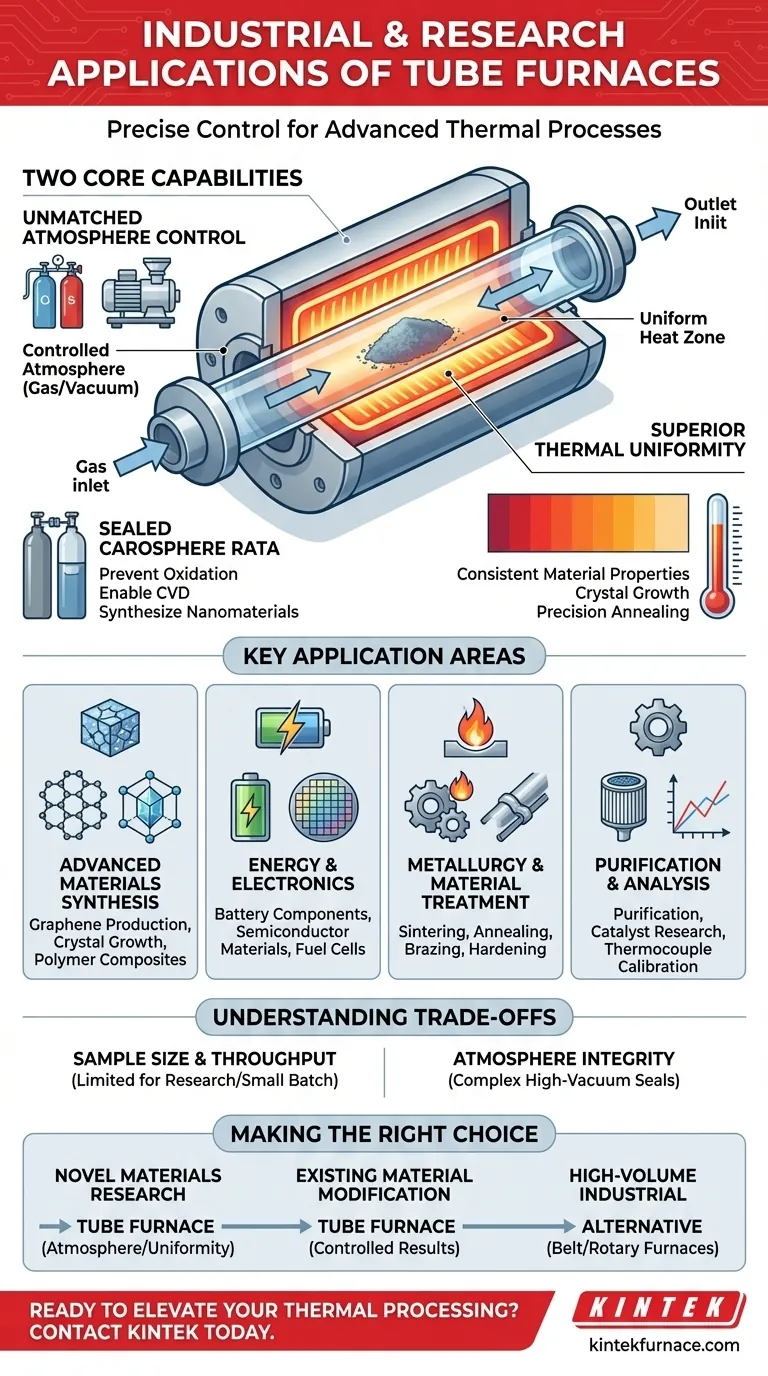

その用途を理解するには、まずその2つの主要な機能、つまり優れた雰囲気制御と優れた温度均一性を理解する必要があります。ほとんどすべての使用例は、これらの一方または両方の直接的な結果です。

比類のない雰囲気制御

管状炉の決定的な特徴は、容易に密閉でき、ガスまたは真空システムに接続できるプロセスチューブです。これにより、内部環境を精密に管理できます。

この制御は、酸化や望ましくない空気との反応を防ぐために不可欠です。また、特定の反応性ガスや完全な真空を必要とするプロセスも可能にします。

これにより駆動されるアプリケーションには、ガスが反応して基板上に固体膜を形成する化学気相成長(CVD)や、敏感なナノ材料の合成などがあります。

優れた熱均一性

発熱体はプロセスチューブの周りに巻かれ、放射状に均一な加熱ゾーンを作り出します。これにより、サンプル全体が同じ温度プロファイルを経験します。

この均一性は、一貫した材料特性を達成するために不可欠です。結晶成長やアニーリングのようなプロセスでは、わずかな温度変化でも最終製品を台無しにする可能性があります。

多ゾーン管状炉はこれをさらに進め、チューブの長さに沿って正確な温度勾配を作り出すことを可能にし、特殊な合成および精製プロセスに役立ちます。

多様な熱処理プロセスへの汎用性

管状炉は、研究と産業の両方で使用される幅広い基本的な熱処理のための主力機器です。

主要なプロセスには以下が含まれます。

- 焼結:粉末状の材料を融点以下で加熱し、固体で緻密な塊を形成します(例:セラミックス)。

- アニーリング:材料(金属やガラスなど)を加熱し、ゆっくりと冷却して内部応力を除去し、延性を高めます。

- 焼成:材料を高温で加熱し、熱分解を引き起こしたり、揮発性物質を除去したりします。

- 熱分解:有機材料を酸素のない環境で熱的に分解します。

研究と産業における主要な応用分野

これらの主要機能により、管状炉は科学技術の最も先進的で要求の厳しい分野の一部で使用されています。

先進材料合成

管状炉は、材料科学の研究開発の最前線にあります。プロセス環境を制御する能力は、新しい特性を持つ材料を製造するために不可欠です。

例としては、グラフェンの製造、高分子複合材料の合成、研究および電子機器用の単結晶の成長などがあります。

エネルギーとエレクトロニクス

多くの現代のエネルギーおよびエレクトロニクス技術は、高度に制御された環境で製造された材料に依存しています。

管状炉は、固体酸化物燃料電池(SOFC)の開発、半導体用の高純度材料の製造、リチウムイオン電池に使用される電極材料の製造に不可欠です。

冶金と材料処理

冶金では、熱処理は金属の物理的および化学的特性を変化させるために使用されます。

管状炉は、硬化、焼き戻し、ろう付け(充填金属で金属を接合する)などのプロセスに使用されます。また、特殊な航空宇宙合金やセラミックスの熱処理や試験にも使用されます。

精製と分析

密閉された環境は、制御された条件下での精製や試験を伴うプロセスに最適です。

これには、昇華または脱ガスによる無機および有機化合物の精製、触媒研究、そして安定した均一な温度ゾーンを必要とする熱電対の精密な校正が含まれます。

トレードオフの理解

信じられないほど多用途ですが、管状炉はすべての熱処理ニーズに対するソリューションではありません。その限界を理解することが、効果的に使用するための鍵です。

サンプルサイズとスループット

プロセスチューブの直径は、サンプルのサイズと容量を本質的に制限します。このため、管状炉は研究、試験、小ロット生産に最適です。

大量生産、連続的な工業製造の場合、ベルト炉や回転炉などの他のソリューションがより適していることがよくあります。

雰囲気完全性の課題

優れた雰囲気制御が可能ですが、高真空または超高純度ガス環境のために完璧なシールを達成し維持することは困難な場合があります。

これには、材料の慎重な選択、適切なフランジの組み立て、厳格なリークチェックが必要であり、操作の複雑さが加わります。

アプリケーションに適した選択をする

熱処理装置の選択は、主要な目的に合致している必要があります。

- 新しい材料の開発や化学反応の研究が主な焦点である場合:管状炉の優れた雰囲気制御と熱均一性は不可欠です。

- 既存材料の特性変更が主な焦点である場合:管状炉は、アニーリング、焼結、硬化などのプロセスで一貫した結果を得るために必要な制御された環境を提供します。

- 大量の工業生産が主な焦点である場合:管状炉のバッチサイズがスループットのニーズを満たすかどうか、または連続炉システムがより適切であるかどうかを慎重に評価してください。

最終的に、材料とその処理環境の完全性を損なうことができない場合、管状炉は決定的なツールとなります。

要約表:

| 応用分野 | 主要プロセス | 利点 |

|---|---|---|

| 先進材料合成 | グラフェン製造、結晶成長 | 精密な雰囲気制御、熱均一性 |

| エネルギーとエレクトロニクス | バッテリー部品製造、半導体製造 | 高純度、一貫した材料特性 |

| 冶金と材料処理 | アニーリング、焼結、ろう付け | 応力除去、延性の向上 |

| 精製と分析 | 触媒研究、熱電対校正 | 正確な結果のための制御された環境 |

精度と信頼性をもって熱処理を向上させる準備はできていますか? KINTEKでは、優れた研究開発と社内製造を駆使して、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。管状炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験要件を満たす強力な深層カスタマイズ能力に支えられています。材料研究、エネルギー開発、産業生産のいずれにおいても、当社はお客様が優れた結果を達成できるよう支援します。今すぐお問い合わせください。当社のソリューションがお客様の研究室や施設にどのように役立つかをご相談させていただきます!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 高圧実験室用真空管状炉 水晶管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉