最終的に、真空炉を使用することで機械的特性が向上します。これは、非常にクリーンで正確に制御された処理環境を作り出すことによるものです。これにより、優れた硬度、強度、靭性、疲労寿命を持つ部品を生み出す熱処理が可能になります。重要なのは、これらの強化が、従来の雰囲気炉で一般的な歪みや表面欠陥を最小限に抑えながら達成されることです。

真空炉の核となる利点は、単なる熱ではなく、その制御にあります。酸素や水素のような反応性ガスを除去することで、熱プロセスが材料の固有の特性を向上させ、新たな欠陥を導入することなく、よりクリーンで、より強く、より信頼性の高いコンポーネントを生み出します。

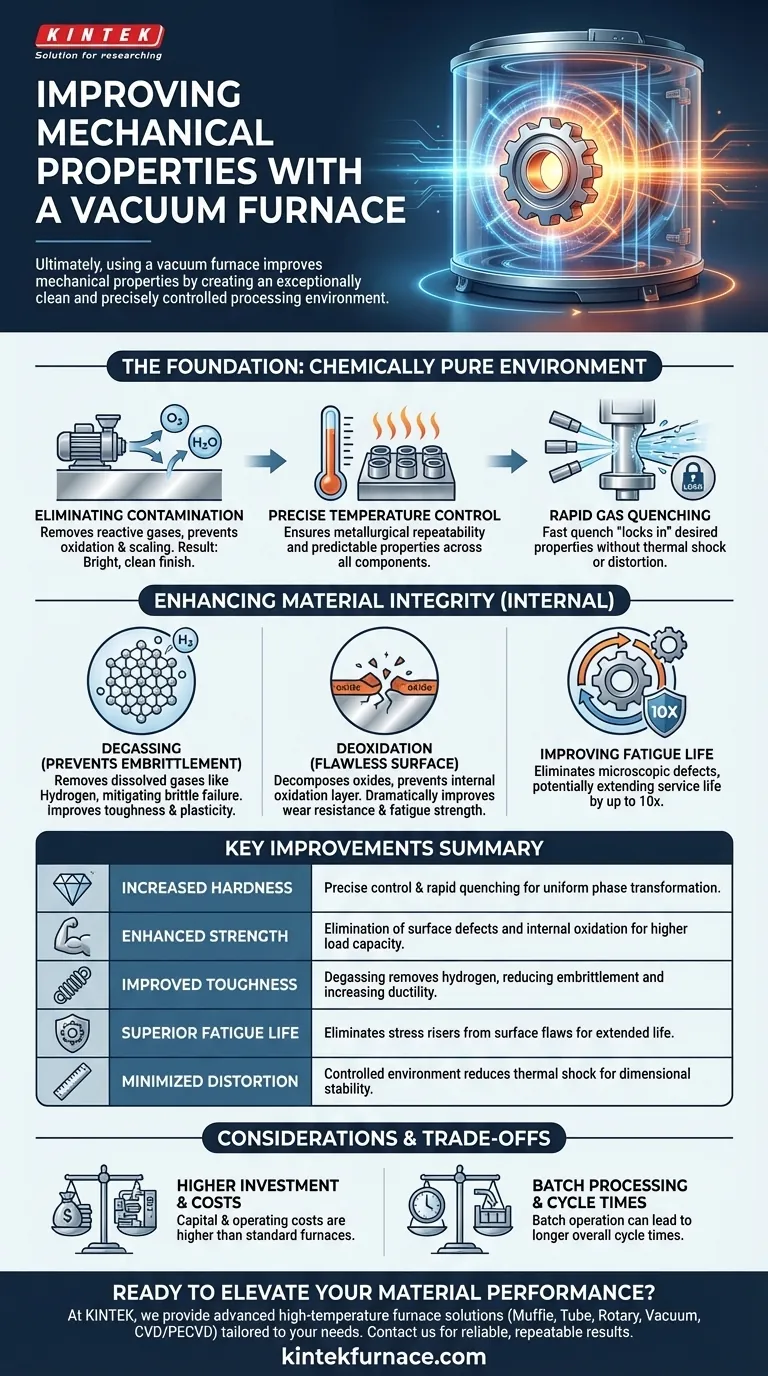

基盤:化学的に純粋な環境

真空の主な機能は、高温で金属に害を及ぼす可能性のある反応性元素で満たされた大気を除去することです。これにより、熱処理に理想的な状態が生まれます。

大気汚染の排除

真空炉は、金属のための完璧なクリーンルームのように機能します。加熱中に材料表面の酸化やスケールの原因となる酸素、水蒸気、その他のガスを排気します。

このような表面反応の防止は極めて重要です。これにより、後続の洗浄が不要で、表面の冶金が損なわれない、明るくクリーンな仕上がりが得られます。

正確な温度制御の役割

現代の真空炉は、非常に均一で正確な温度制御を提供します。この精度により、部品全体、またはバッチ全体の部品が全く同じ熱サイクルを経験することが保証されます。

このレベルの制御は冶金学的再現性を保証します。すべてのコンポーネントが目的の微細構造、したがって同じ予測可能な機械的特性を達成し、これは重要な用途にとって不可欠です。

急速冷却(焼き入れ)の利点

多くの真空炉には、高圧ガス焼き入れシステムが装備されています。これにより、加熱サイクル完了後に急速で制御された冷却が可能になります。

この急速焼き入れは、高い硬度などの望ましい特性を「固定」します。これは、液冷に関連する熱衝撃や歪みなしに、材料の相変態を制御することによって行われます。

真空が材料の完全性を直接強化する方法

表面反応を防ぐだけでなく、真空環境は金属を積極的に精製し、そのバルク特性を大幅に改善します。

脆化を防ぐための脱ガス

高温では、真空は金属自体に溶解したガスを効果的に引き出します。除去される最も重要なガスの一つは水素です。

水素を除去することで、高強度材料に壊滅的な脆性破壊を引き起こす可能性のある現象である水素脆化のリスクが軽減されます。その結果、大幅に改善された靭性と塑性を持つ部品が生まれます。

欠陥のない表面層のための脱酸

真空は、金属表面の既存の酸化物を分解するのに十分な強力さを持つことがあります。放出された酸素はその後、チャンバーから排気されます。

このプロセスは、真空浸炭などの特殊な技術と組み合わせることで、表面直下に「内部酸化」層が形成されるのを防ぎます。この欠陥のない表面は、部品の耐摩耗性と疲労強度を劇的に向上させます。

疲労強度と全体的な寿命の向上

クリーンな表面、内部酸化のなさ、脆化の軽減の組み合わせは、疲労寿命の大幅な増加につながります。

応力集中源となる微細な表面および subsurface の欠陥を排除することにより、真空熱処理は部品の耐用年数を2倍、あるいは10倍に増加させることができます。

トレードオフと考慮事項を理解する

利点は大きいものの、真空炉は万能な解決策ではありません。その利点には、評価しなければならない実用的なトレードオフが伴います。

高い初期投資と運用コスト

真空炉は、標準的な雰囲気炉と比較して初期費用が高い複雑な機械です。エネルギー消費や真空ポンプのメンテナンスを含むその運用もより高価です。

バッチ処理とサイクルタイム

ほとんどの真空炉はバッチで稼働するため、連続式雰囲気炉と比較してスループットが制限される場合があります。真空引き、熱サイクル実行、負荷冷却にかかる時間は、全体のサイクルタイムを長くする可能性があります。

材料とプロセスの特異性

真空処理の利点は、純度、表面の完全性、寸法精度が最も重要となる特定の合金や用途で最も顕著です。公差の広い単純で低コストの部品の場合、費用対効果は正当化できないかもしれません。

アプリケーションに適した選択をする

適切な熱処理プロセスを選択することは、部品の性能要件と経済的現実に完全に依存します。

- 最大の疲労寿命と靭性が主な焦点の場合: 水素を除去し、内部酸化を防ぐ能力があるため、真空処理が優れた選択肢です。

- 寸法安定性と表面仕上げが主な焦点の場合: 真空処理による低い歪みとクリーンで明るい仕上げは、ギア、ベアリング、金型などの精密部品に理想的です。

- 重要部品のプロセス再現性が主な焦点の場合: 真空炉のコンピューター制御された安定した環境は、バッチ間の比類のない一貫性を提供します。

これらの原則を理解することで、材料性能目標を達成するために真空熱処理への投資が不可欠である時期を自信を持って判断できます。

要約表:

| 改善点 | 説明 |

|---|---|

| 硬度の向上 | 精密な温度制御と急速ガス焼入れによる均一な相変態によって達成されます。 |

| 強度の強化 | 表面欠陥や内部酸化の除去により、耐荷重能力が向上します。 |

| 靭性の向上 | 水素を除去する脱ガスにより、脆化を低減し、延性を高めます。 |

| 優れた疲労寿命 | 表面欠陥による応力集中を除去し、耐用年数を最大10倍延長する可能性があります。 |

| 歪みの最小化 | 制御された環境が熱衝撃を低減し、寸法安定性と欠陥の減少を保証します。 |

精密熱処理で材料性能を向上させる準備はできていますか? KINTEKは、卓越した研究開発と自社製造を活かし、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、独自の実験要件を満たす強力なディープカスタマイズ能力に裏打ちされています。重要な部品において優れた硬度、強度、または疲労耐性を目指す場合でも、当社の真空炉は信頼性のある再現性の高い結果を提供します。今すぐお問い合わせください。お客様の研究室の効率を高め、材料目標を達成する方法についてご相談いただけます!

ビジュアルガイド