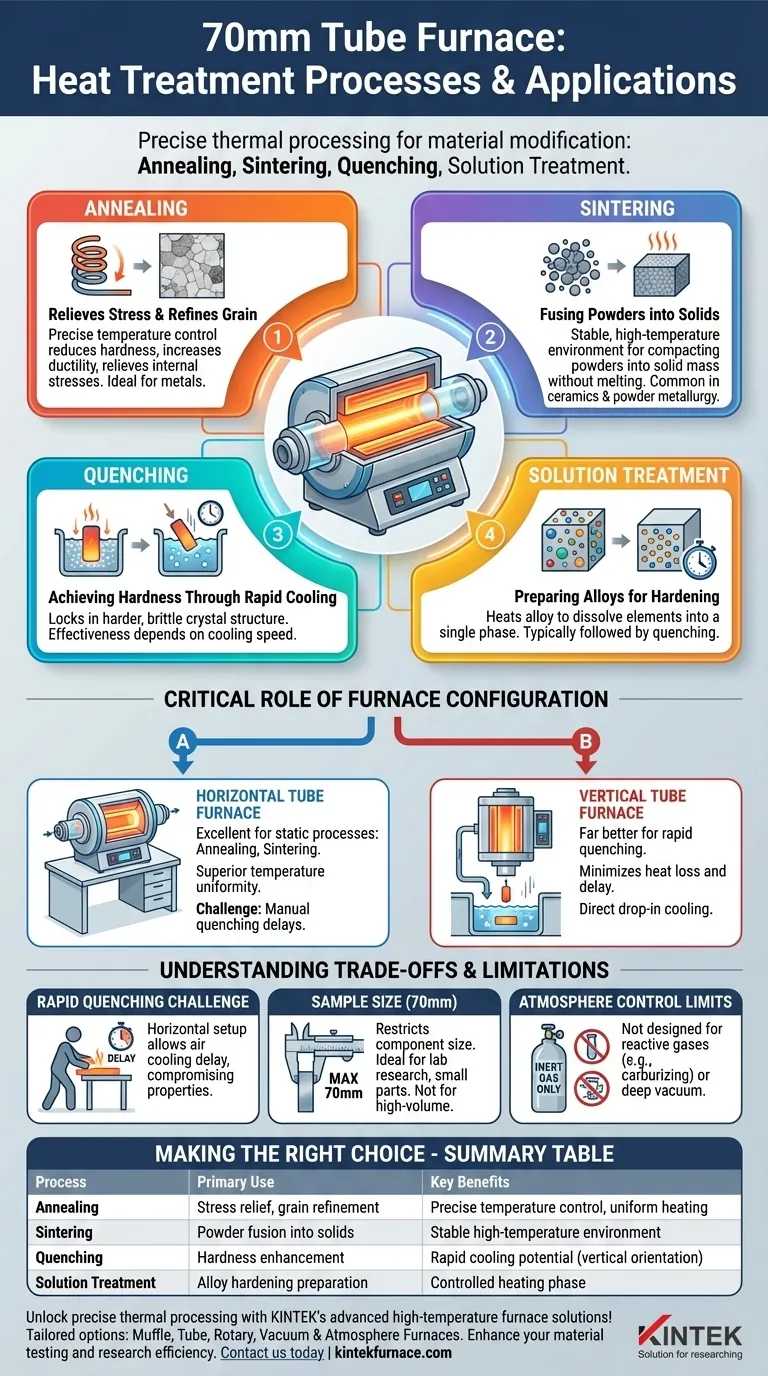

核となるのは、70mmのチューブ炉は材料の精密な熱処理のための多用途なツールであるということです。最も一般的に使用されるのは、焼鈍、焼結、および特定の種類の焼入れや固溶化処理などの熱処理です。これらのプロセスの主な目的は、硬度の向上や内部応力の低減など、特定の機械的特性を達成するために材料の微細構造を改変することです。

チューブ炉は多くの熱処理に対して優れた温度精度を提供しますが、特定の作業に対するその有効性は、その構成によって決まります。水平配置と垂直配置の違い、および雰囲気制御の限界を理解することは、望ましい結果を達成するために極めて重要です。

主要なプロセスの理解

70mmのチューブ炉は、高度に均一で安定した温度環境に依存するプロセスで優れた性能を発揮します。各プロセスは材料を別様に変化させます。

焼鈍:応力の緩和と結晶粒の精製

焼鈍には、材料を特定の温度に加熱し、その後ゆっくりと冷却する間、その温度に保持する工程が含まれます。このプロセスは硬度を下げ、延性を高め、製造中に発生した可能性のある内部応力を緩和します。チューブ炉の精密な温度制御は、この作業に理想的です。

焼結:粉末を固体に融合させる

焼結は、材料を液化する点まで溶融させることなく、熱や圧力によって粉末材料を圧縮し、固体の塊に成形するプロセスです。チューブ炉は、セラミックスや粉末冶金で一般的に行われる、材料粉末を融合させるために必要な安定した高温環境を提供します。

焼入れ:急冷による硬さの達成

焼入れには、金属を高温から急速に冷却し、より硬く、脆い結晶構造を固定することが含まれます。チューブ炉はこの焼入れのために材料を加熱することはできますが、プロセスの有効性は、材料を冷却媒体(油や水など)にどれだけ迅速に移動できるかに大きく依存します。

固溶化処理:硬化のための合金の準備

このプロセスには、合金を加熱してその構成元素を単一の固相溶液に溶解させることが含まれます。その後、この構造を閉じ込めるために通常は急冷(焼入れ)が行われます。焼入れと同様に、チューブ炉内では加熱工程はよく制御されますが、全体の処理の成功は焼入れ工程にかかっています。

炉の構成の重要な役割

すべての70mmチューブ炉が同じというわけではありません。その物理的な向きと雰囲気制御能力が、現実的に達成できることを定義します。

温度の均一性と制御

あらゆるチューブ炉の主な利点は、高度に均一な加熱ゾーンを維持できることです。これにより、サンプル全体が同じ熱処理を受け、一貫性があり再現性のある材料特性が得られます。

雰囲気制御

ほとんどのチューブ炉では、不活性ガス(アルゴンや窒素など)を導入して制御された雰囲気を作り出すことができます。これは、高温での材料表面での酸化やその他の望ましくない化学反応を防ぐために重要です。ただし、これは真空ろう付けや窒化などの特殊な処理を実行できる真の真空炉の機能とは区別されます。

水平と垂直の区別

炉管の向きは大きな要因です。標準的な水平チューブ炉は、焼鈍や焼結などの静的なプロセスに優れています。しかし、垂直チューブ炉は、サンプルを加熱ゾーンから真下の冷却槽に直接落とすことができ、熱損失と遅延を最小限に抑えられるため、急速な焼入れを必要とするプロセスにより適しています。

トレードオフと限界の理解

チューブ炉を効果的に使用するには、その固有の制約を認識する必要があります。

急速焼入れの課題

水平チューブ炉では、焼入れには熱いサンプルを手動で取り出し、冷却媒体に移す必要があります。しかし、この短い遅延であっても、サンプルが空気中で冷却されることを許し、最終的な特性を損ない、専用の垂直設置よりもプロセスが再現しにくくなる可能性があります。

サンプルサイズとスループット

70mmの直径は、処理できるコンポーネントのサイズを制限します。この形状は、ラボスケールの研究、材料試験、および小部品の処理には理想的ですが、大量生産には適していません。

プロセス雰囲気の制限

チューブ炉は不活性ガス雰囲気下で動作させることはできますが、反応性ガス(浸炭など)や深い真空を必要とするプロセス用に設計されていません。これらの特殊な表面処理には、それらの環境のために特別に構築された炉が必要です。

あなたの目標に合った正しい選択をする

機器の能力を客観的に理解した上でプロセスを選択してください。

- 焼鈍または焼結が主な焦点の場合: 優れた温度均一性と制御性があるため、標準的な水平チューブ炉は優れた選択肢です。

- 高性能な焼入れが主な焦点の場合: 最適な硬度を得るために必要な急速で制御された冷却のためには、垂直チューブ炉構成が必要です。

- 表面改質(例:窒化または浸炭)が主な焦点の場合: 標準的なチューブ炉はこれらのプロセス用に設計されていないため、特殊な真空炉または反応性ガス炉が必要になります。

これらの能力と制約を理解することが、材料加工において正確で再現性のある結果を達成するための最初のステップです。

要約表:

| プロセス | 主な用途 | 主な利点 |

|---|---|---|

| 焼鈍 | 応力除去、結晶粒精製 | 正確な温度制御、均一な加熱 |

| 焼結 | 粉末の固体への融合 | 安定した高温環境 |

| 焼入れ | 硬度向上 | 急速な冷却の可能性(垂直配置) |

| 固溶化処理 | 合金硬化の準備 | 制御された加熱工程 |

KINTEKの先進的な高温炉ソリューションで精密な熱処理を解き放ちましょう! 優れたR&Dと社内製造を活用し、マッフル、チューブ、ロータリー、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けにカスタマイズされたオプションを提供します。当社の強力な深いカスタマイズ能力は、お客様固有の実験ニーズが満たされることを保証します。今すぐお問い合わせいただき、材料試験と研究効率を向上させましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 研究用石英管状炉 RTP加熱管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉