その核心において、 チューブ炉での正確な温度制御は、プログラム可能な温度コントローラー、正確な温度センサー、応答性の高い発熱体という3つの主要コンポーネントの協調システムによって達成されます。マルチゾーン構成や雰囲気制御などの高度な機能は、チューブに沿った温度均一性を確保し、内部環境を安定させることにより、この精度をさらに向上させます。

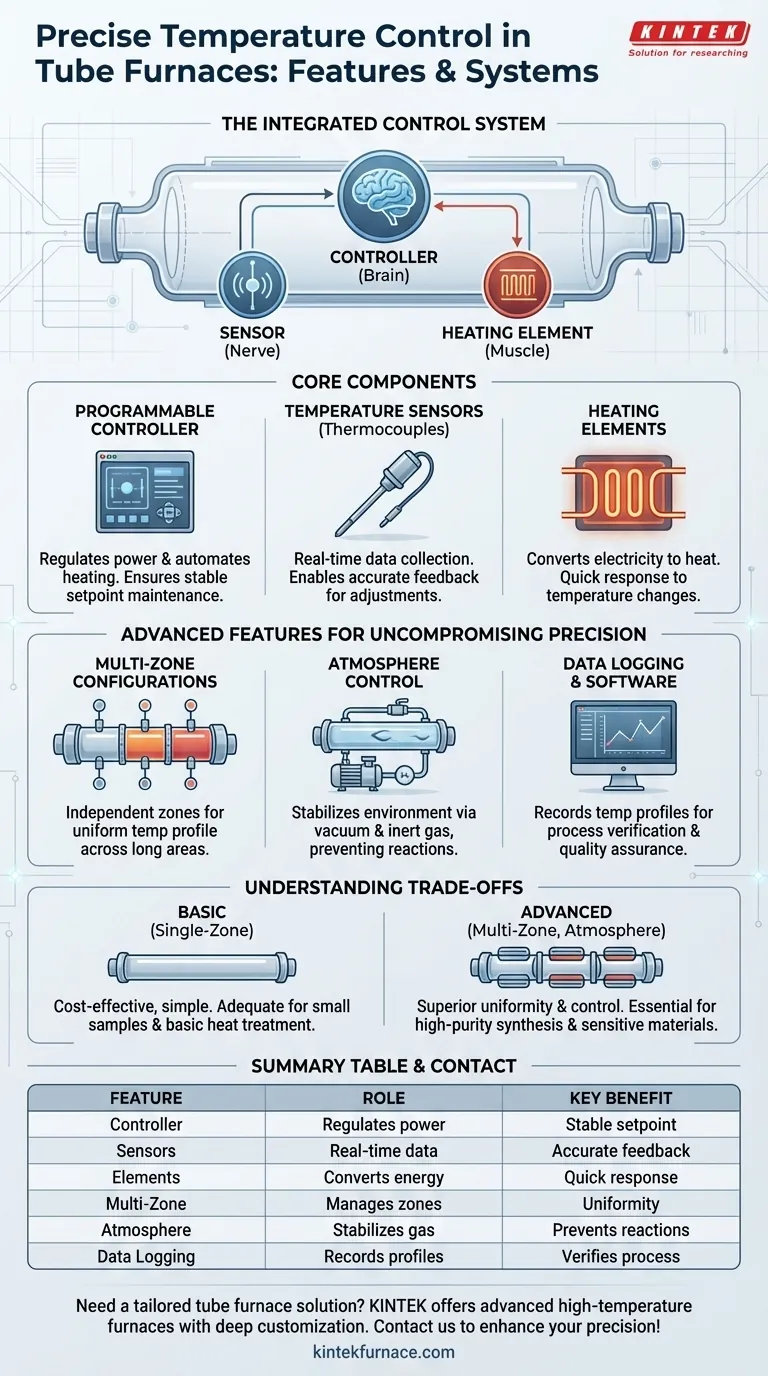

チューブ炉での真の精度は、単一の機能ではなく、統合された制御システムにかかっています。コントローラーは頭脳として、センサーは神経として、発熱体は筋肉として機能し、すべてが連続的なフィードバックループで協調して熱環境を安定させます。

温度制御のコアコンポーネント

正確な温度を達成し維持することは、能動的で継続的なプロセスです。これは、システムが常に温度を測定し、望ましい設定値と比較し、即座に修正を加えるフィードバックループに依存しています。

コントローラー:操作の頭脳

温度コントローラーは炉の中央処理ユニットです。最新の炉では、加熱プロセス全体を自動化する完全にプログラム可能なデジタルコントローラーが使用されています。

これらのコントローラーは、温度センサーから受け取るフィードバックに基づいて電力供給を調整し、プロセスに必要な正確な温度を維持するために発熱体に送られる電力を調節します。

温度センサー:目と耳

正確なデータがなければ、コントローラーは役に立ちません。温度センサー、通常は熱電対は、炉内に配置され、リアルタイムの温度測定値を提供します。

これらのセンサーの精度が最も重要です。高品質のセンサーは、正確な温度制御を定義する微細な調整をコントローラーが行うために必要な信頼できるフィードバックを提供します。

発熱体:熱エネルギーの源

発熱体は、電気エネルギーを熱に変換するコンポーネントです。コントローラーは、これらの要素に流れる電流を正確に調整します。

電力調整に対する要素の応答性は、炉が設定値からのずれにどれだけ迅速に反応できるかを決定し、目標温度の超過や未達を防ぎます。

妥協のない精度のための高度な機能

結晶成長、焼結、アニーリングなど、温度安定性が極めて重要な用途では、基本的な制御だけでは不十分です。均一性を確保し、外部変数を排除するためには、高度な機能が必要です。

マルチゾーン構成:均一性の確保

シングルゾーン炉では、単一のコントローラーとセンサーのペアがチューブの全長を管理しますが、これにより端部で温度が低くなる可能性があります。

マルチゾーン炉 は、チューブを複数の独立した加熱ゾーンに分割します。各ゾーンには専用のコントローラーとセンサーがあり、システムはより広い領域にわたって完全に均一な温度プロファイルを作成したり、必要に応じて特定の温度勾配を作成したりできます。

雰囲気制御:環境の安定化

炉チューブ内のガスは熱伝達に大きく影響し、サンプルと反応する可能性があります。雰囲気制御 はこの変数を排除します。

密閉式のエンドキャップを使用することで、真空ポンプで酸素などの反応性ガスを除去できます。その後、正確な流量で特定のガス(窒素やアルゴンなど)を導入し、安定した不活性環境を作り出し、一貫した加熱を保証し、望ましくない化学反応を防ぎます。

データロギングとソフトウェア:プロセスの検証

直接的な制御機能ではありませんが、データロギング を可能にするソフトウェアは、品質保証と再現性にとって極めて重要です。

このソフトウェアはプロセス全体の温度プロファイルを記録し、炉が必要な正確な温度を維持したことの検証可能な記録を提供します。これは、研究および製造における結果の検証に不可欠です。

トレードオフの理解

炉の選択は、精度とコストおよび複雑さのバランスを取る必要があります。すべての機能がすべての用途に必要というわけではありません。

シングルゾーン炉 対 マルチゾーン炉

シングルゾーン炉は、よりシンプルで、より安価であり、小さなサンプルの加熱や、チューブの端部でのわずかな温度変化が許容されるプロセスには完全に適しています。

マルチゾーン炉は優れた温度均一性を提供するため、より大きなサンプルの処理や、サンプルのすべての部分が全く同じ温度を経験する必要がある高感度な用途には不可欠です。この精度は、より高いコストと複雑さを伴います。

最高温度 対 コスト

炉は、最高動作温度(例:1200°C、1600°C、1800°C)で評価されることがよくあります。より高い温度には、より高度で耐久性のある高価な発熱体および断熱材が必要です。

プロセスで実際に必要な温度を考慮してください。必要とするよりもはるかに高い温度能力を持つ炉を選択すると、不必要な費用が発生します。

雰囲気制御の追加される複雑さ

真空ポンプとガス混合システムの統合は、かなりのコストと運用上の複雑さを追加します。しかし、酸化に敏感なプロセスや特定のガス環境を必要とするプロセスにとって、この機能はオプションではなく、望ましい結果を達成するための基本です。

お客様のプロセスに最適な選択

理想的な機能のセットは、特定の用途の要求に完全に依存します。

- 主な焦点が基本的な熱処理または小さく許容範囲の広いサンプルである場合: 信頼性の高いデジタルコントローラーを備えたシングルゾーン炉は、費用対効果が高く十分な選択肢です。

- 主な焦点が高純度合成、結晶成長、または長い部品のアニーリングである場合: 必要な温度均一性を保証するために、マルチゾーン構成を優先する必要があります。

- 主な焦点が酸化に敏感なプロセスまたは特定の反応を必要とするプロセスである場合: 真空および/または不活性ガスの能力による雰囲気制御は、成功のために不可欠です。

結局のところ、これらのシステムがどのように連携するかを理解することで、特定の目標に対して再現性の高い高品質の結果を達成するための適切なツールを選択できるようになります。

要約表:

| 機能 | 温度制御における役割 | 主な利点 |

|---|---|---|

| プログラム可能なコントローラー | 電力の調整と加熱の自動化 | 安定した設定値の維持を保証 |

| 温度センサー | リアルタイムの温度データを提供 | 調整のための正確なフィードバックを可能にする |

| 発熱体 | 電気を熱に変換 | 温度変化への迅速な対応を可能にする |

| マルチゾーン構成 | 独立した加熱ゾーンを管理 | チューブ全体の温度均一性を達成 |

| 雰囲気制御 | 内部ガス環境を安定化 | 反応を防ぎ、一貫した加熱を保証 |

| データロギングソフトウェア | 温度プロファイルを記録 | プロセスの再現性と品質を検証 |

お客様のラボの精度要件に合わせて調整されたチューブ炉が必要ですか? KINTEKは、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、優れたR&Dと社内製造を活用しています。強力な深層カスタマイズ能力により、多様な研究室の独自の実験ニーズに正確に対応します。今すぐお問い合わせいただき、温度制御を強化し、信頼できる結果を実現しましょう!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械