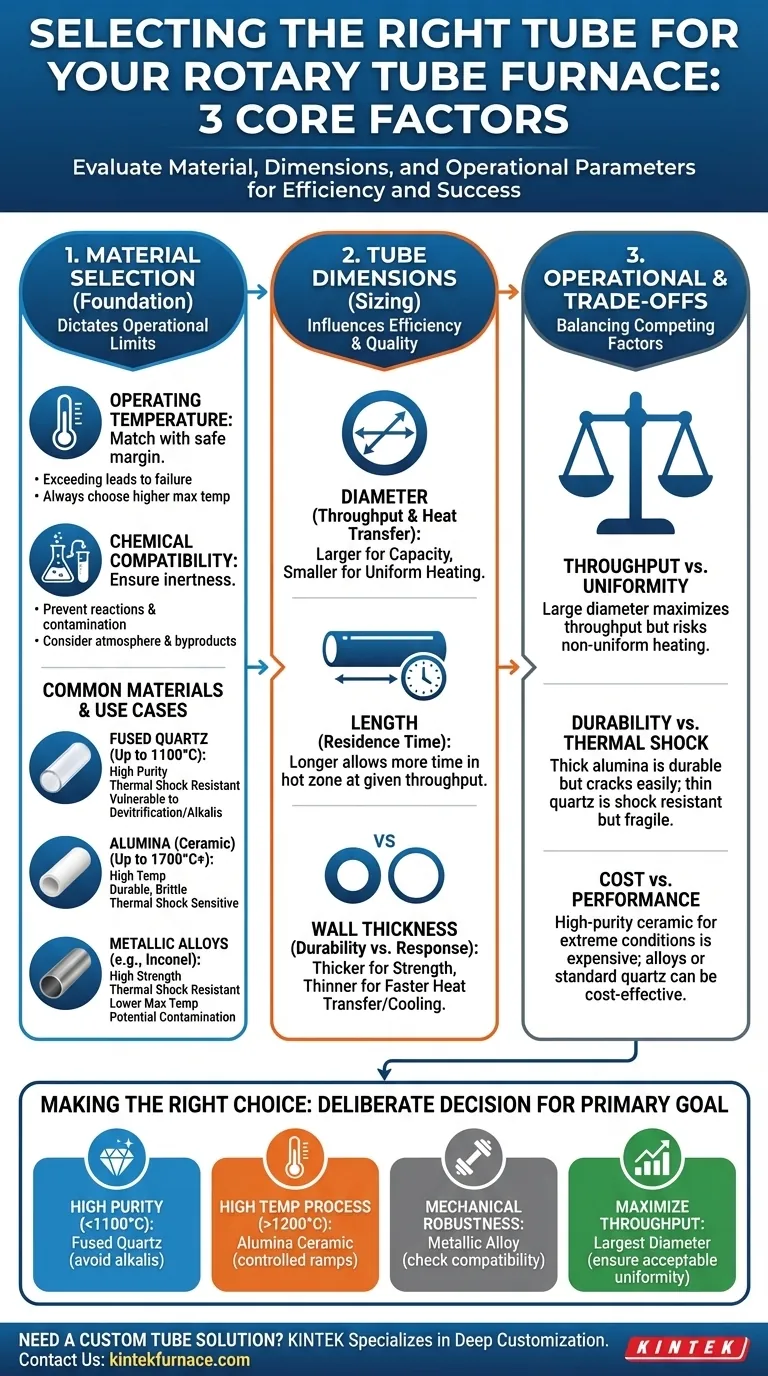

ロータリー炉に最適なチューブを選択するには、材質の組成(耐熱性・耐薬品性)、物理的寸法(直径、長さ、肉厚:熱伝達と容量の制御のため)、および回転速度などの運転パラメータという3つの主要分野を評価する必要があります。これらの要因は独立しておらず、熱プロセスの成否と効率を決定するために連携して機能します。

最適なチューブとは、単に炉に収まるものではなく、特定の材料、プロセス温度、および目的の結果に合わせて設計されたものです。チューブを単なるハードウェア部品としてではなく、化学プロセスの不可欠な構成要素として捉えることが、効果的な選択を行うための鍵となります。

基礎:材質の選定

チューブの材質は、プロセス全体の動作限界を決定するため、最も重要な決定事項です。それは、チューブが故障したりサンプルを汚染したりすることなく、熱的および化学的な環境に耐える必要があります。

動作温度と材質の整合性

すべての材質には最大使用温度があります。この限界を超えると、チューブの軟化、変形、または破滅的な故障につながる可能性があります。

必ず、意図するプロセス温度よりも安全なマージンを提供する最大動作温度を持つ材質を選択してください。

化学的適合性の確保

プロセス材料と雰囲気に存在するガスは、高温でチューブ壁と相互作用します。チューブ材質は、望ましくない反応やサンプル汚染を防ぐために、特定のプロセスに対して化学的に不活性である必要があります。

粉末の反応性、プロセス雰囲気(例:不活性、酸化性、還元性)、および生成される可能性のある副産物を考慮してください。

一般的なチューブ材質とその用途

-

石英ガラス(Fused Quartz): 約1000~1100°Cまでの高純度アプリケーションに最適です。優れた耐熱衝撃性を発揮しますが、失透(結晶化)やアルカリ性化合物による侵食を受けやすいです。

-

アルミナ(セラミック): より高温(純度に応じて1700°C以上)に最適です。耐久性があり化学的に安定していますが、石英よりも脆く、急激な温度変化(熱衝撃)による破損を受けやすいです。

-

金属合金(例:インコネル): これらの合金は優れた機械的強度と高い耐熱衝撃性を提供します。工業用途でよく使用されますが、セラミックよりも最大温度が低くなる可能性があり、金属汚染源となる可能性があります。

性能のためのサイジング:チューブの寸法

チューブの形状は、プロセスの効率、材料の処理能力、および最終製品の品質に直接影響します。

熱伝達と処理能力における直径の役割

内径は、炉のバッチ容量と、熱が材料層に浸透する方法を決定します。直径が大きいほど、処理能力が向上します。

ただし、熱はチューブ壁から材料の中心に到達する必要があります。直径が大きすぎると、表面の材料が過剰に処理される一方で中心部が未処理のままになるなど、加熱の不均一性につながる可能性があります。

滞留時間に対する長さの影響

チューブの加熱長さは、回転速度および傾斜角と組み合わされて、滞留時間、つまり材料が熱帯に留まる時間長を決定します。

長いチューブは、所定の処理能力において長い滞留時間を可能にし、より長い時間を必要とする反応やプロセスにとって重要になる可能性があります。

肉厚:耐久性と熱応答のジレンマ

肉厚が厚いほど、機械的強度と寿命が向上します。より堅牢で、研磨性材料による物理的摩耗に対する耐性が高くなります。

逆に、肉厚が薄いほど熱伝達が速くなり、より迅速な加熱および冷却サイクルが可能になります。ただし、壊れやすく、長期的な耐久性は低くなります。

トレードオフの理解

チューブの選択は、相反する要因のバランスを取る作業です。これらのトレードオフを理解することは、一般的な落とし穴を避けるために不可欠です。

処理能力 対 加熱均一性

処理能力を最大化するために大口径のチューブを選択すると、加熱均一性が損なわれる可能性があります。プロセスが正確な温度制御に敏感な場合は、すべての粒子が同じ熱プロファイルを受けることを保証するために、より小さい直径が必要になる場合があります。

耐久性 対 熱衝撃耐性

肉厚のアルミナチューブは非常に耐久性がありますが、急激に加熱または冷却すると簡単にひび割れる可能性があります。薄肉の石英チューブは熱衝撃に対する耐性がはるかに高いですが、機械的には脆いです。プロセスの加熱/冷却速度は、材質の選択と一致させる必要があります。

コスト 対 純度と温度

極端な温度に対応する高純度セラミックチューブは、金属合金チューブよりも大幅に高価です。プロセスで超高純度や1100°Cを超える温度が必要ない場合は、金属合金チューブまたは標準の石英チューブの方がより**費用対効果の高い**解決策となる可能性があります。

プロセスに最適な選択を行う

最終的な選択は、熱アプリケーションの主な目的に基づく意図的な決定であるべきです。

- 主な焦点が中程度の温度(<1100°C)での高純度である場合: プロセス化学物質がアルカリ性でないことを確認した上で、石英ガラスチューブを選択します。

- 主な焦点が高温処理(>1200°C)である場合: アルミナセラミックチューブが標準的な選択肢ですが、制御された加熱および冷却ランプを実施する必要があります。

- 主な焦点が機械的堅牢性と熱サイクリングである場合: プロセスとの化学的適合性がある限り、金属合金チューブが熱的および機械的衝撃に対して最適な耐性を提供します。

- 主な焦点が材料の処理能力の最大化である場合: 特定の材料およびプロセス感度に対して許容可能な加熱均一性を維持できる、最大の直径のチューブを選択します。

これらの材質および寸法要因に対してプロセスニーズを体系的に評価することにより、信頼性が高く、効率的で、再現性のある結果を保証するチューブを炉に装備することができます。

要約表:

| 要因 | 主な考慮事項 |

|---|---|

| 材質 | 耐熱性、化学的適合性、純度(例:石英、アルミナ、合金) |

| 寸法 | 直径(処理能力と熱伝達に影響)、長さ(滞留時間を決定)、肉厚(耐久性と熱応答) |

| 運転パラメータ | 回転速度、プロセス雰囲気、加熱/冷却速度 |

| トレードオフ | 処理能力 対 均一性、耐久性 対 熱衝撃耐性、コスト 対 性能 |

ロータリー炉用のカスタムチューブソリューションが必要ですか?

KINTEKでは、お客様固有のニーズに合わせて調整された高温炉ソリューションを専門としています。優れた研究開発と社内製造を活用し、ロータリー炉、マッフル炉、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な製品を提供しています。強力な深層カスタマイズ能力により、お客様の材料、プロセス温度、および運転要件に正確に一致するチューブを設計し、研究室の効率性、信頼性、および純度を高めることができます。

熱プロセスを最適化し、優れた結果をもたらす方法について、今すぐお問い合わせください! 今すぐ連絡する

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉