真空炉に最適な発熱体の選定は、相互に関連する一連の要因によって決定されます。最も重要な考慮事項は、必要な最高動作温度、電力負荷、プロセスガスや急冷ガスとの化学的適合性、そして発熱体自体の望ましい寿命です。

発熱体は独立した部品ではなく、システムの心臓部です。その選定は、プロセス温度の物理的要件、真空チャンバーの化学的環境、そして生産とメンテナンスの長期的な経済的現実との間の重要なバランスです。

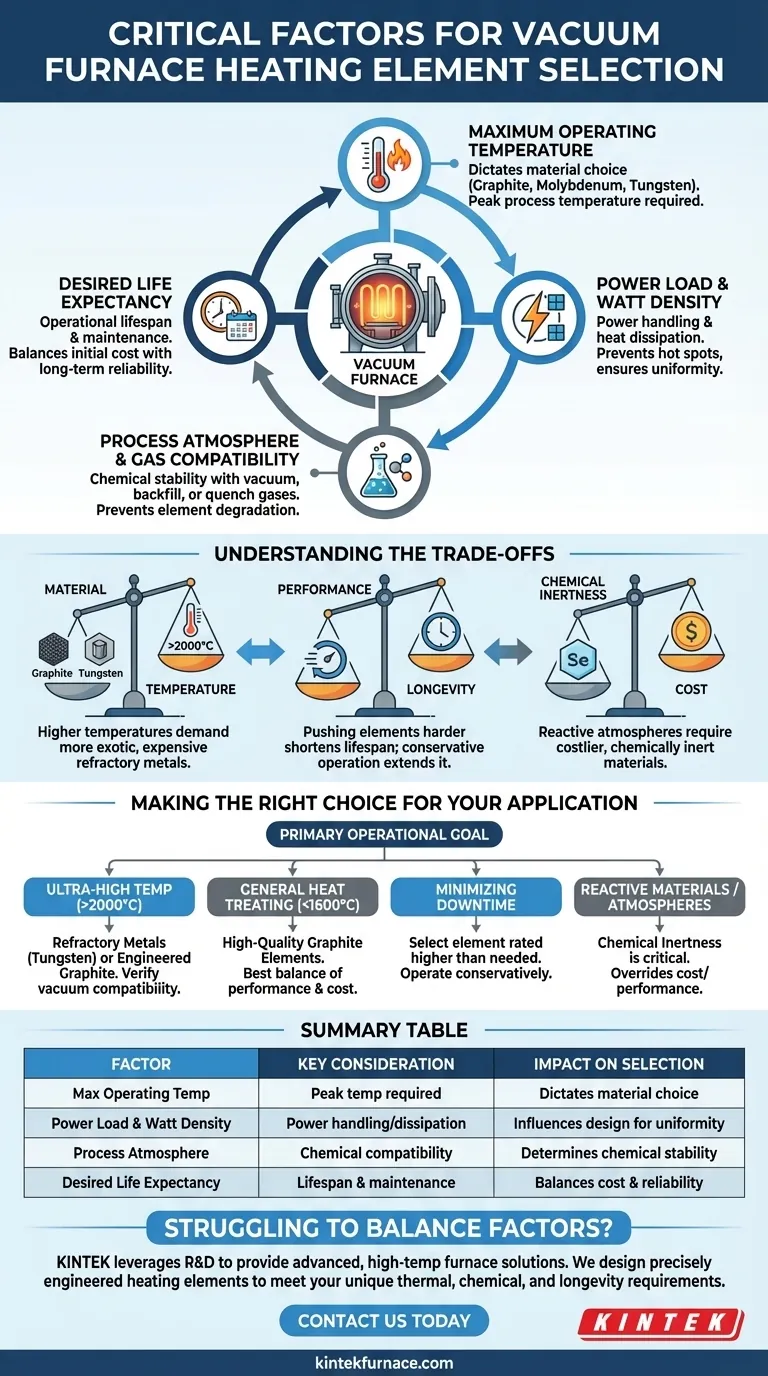

発熱体設計の核心的要因

正しい発熱体を選択するには、特定の用途が4つの重要な領域にどのように影響するかを評価する必要があります。各要因は他の要因に影響を与えるため、包括的な評価が不可欠です。

最高動作温度

最も重要な要因は、プロセスで要求される最高温度です。これは発熱体の材料を直接決定します。

異なる材料には、明確な温度上限があります。例えば、グラファイトは多くの用途で一般的で費用対効果の高い選択肢ですが、より高く超高温のプロセスにはモリブデンやタングステンが必要です。

電力負荷とワット密度

これは、発熱体が処理できる電力の量と、その表面積全体に熱として放散できる量のことです。ワット密度が高いほど、加熱速度が速くなり、熱的均一性が向上します。

発熱体の設計—その形状、厚さ、表面積—は、過熱やホットスポットの発生を防ぎ、早期の故障につながることを避けるために、要求される電力負荷を処理できるように設計されなければなりません。

プロセス雰囲気とガス適合性

真空は完全に空ではありません。残留ガス、部分圧プロセスで逆流されるガス、または急冷に使用されるガスはすべて発熱体と相互作用する可能性があります。

高温では、発熱体を劣化させる化学反応が発生する可能性があります。例えば、特定の材料は酸素、窒素、または炭素含有ガスによって損なわれ、脆化や燃焼につながる可能性があります。発熱体は、特定のプロセス環境で化学的に安定している必要があります。

望ましい寿命

寿命は基本的に経済的な考慮事項です。頻繁な交換が必要な安価な発熱体は、部品と生産時間の両方の観点からかなりのコストにつながる可能性があります。

発熱体を定格最高温度で一貫して動作させると、寿命が大幅に短くなります。必要とされる温度よりも高い温度定格の発熱体でシステムを設計することは、サービス寿命を大幅に延ばすための一般的な戦略です。

トレードオフの理解

発熱体の選択は、単一の「最良」のオプションを見つけることではなく、特定のニーズに最適な妥協点を見つけることです。これらのトレードオフを認識しないことは、運用上の失敗や予期せぬコストの一般的な原因です。

材料対温度

より高い温度の必要性は、より特殊で高価な耐火金属の使用を強制します。グラファイトは2000°C以上までの多くのプロセスに優れていますが、さらに高い温度や特定の化学的不活性が必要な用途では、タングステンなどのより高価な材料が必要になります。

パフォーマンス対寿命

より速いサイクルタイムを実現するために発熱体をより強くプッシュすることは可能ですが、それはほぼ常に運用寿命の犠牲を伴います。より保守的な電力適用と動作温度は、はるかに長持ちし、より信頼性の高いシステムをもたらします。

化学的不活性対コスト

発熱体は、温度と電力の要件を完全に満たすかもしれませんが、プロセスとの化学的適合性がない場合があります。発熱体と処理中の材料(脱ガス)との反応は、製品を汚染したり、発熱体を破壊したりする可能性があります。これにより、より高価ですが化学的に不活性な材料を選択する必要がある場合があります。

用途に合わせた正しい選択

最終的な決定は、主要な運用目標によって導かれるべきです。プロセスを分析して、どの要因が譲れない優先事項であるかを判断してください。

- 超高温プロセス(>2000°C)が主な焦点の場合:タングステンなどの耐火金属または細心の注意を払って設計されたグラファイトを優先し、特定の真空レベルとの適合性を確認してください。

- 汎用熱処理またはろう付け(<1600°C)が主な焦点の場合:高品質のグラファイト発熱体は、通常、パフォーマンス、耐久性、およびコスト効率の最良のバランスを提供します。

- 運用ダウンタイムの最小化が主な焦点の場合:プロセスニーズよりも大幅に高い温度定格の発熱体を選択し、保守的に運用してサービス寿命を最大化してください。

- 反応性材料または雰囲気で作業している場合:発熱体の化学的不活性が最も重要な要因であり、他のすべてのコストとパフォーマンスの考慮事項を上回る可能性があります。

最終的に、効果的な発熱体とは、真空炉プロセスの特定の熱的、化学的、経済的な要求に完全に適合したものです。

概要表:

| 要因 | 主な考慮事項 | 選定への影響 |

|---|---|---|

| 最高動作温度 | 要求される最高プロセス温度。 | 材料の選択を決定します(例:グラファイト、モリブデン、タングステン)。 |

| 電力負荷とワット密度 | 電力処理能力と熱放散能力。 | ホットスポットを防ぎ、均一性を確保するために発熱体の設計に影響します。 |

| プロセス雰囲気 | 真空、逆流、または急冷ガスとの化学的適合性。 | 化学的安定性を決定し、発熱体の劣化を防ぎます。 |

| 望ましい寿命 | 運用寿命とメンテナンスコスト。 | 初期コストと長期的な信頼性および稼働時間をバランスさせます。 |

真空炉の発熱体の温度、雰囲気、コストのバランスに苦労していませんか?妥協する必要はありません。KINTEKは、優れた研究開発と社内製造を活用して、高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、深いカスタマイズ機能によって支えられています。当社は、お客様固有の温度、化学的、および寿命の要件を満たすように精密に設計された発熱体を設計し、最適なパフォーマンスと信頼性を保証します。今すぐお問い合わせください。お客様固有の用途についてご相談いただき、当社の専門家がプロセス効率とROIを最大化するソリューションを提供できるようにいたします。今すぐエンジニアリングチームにご連絡ください!

ビジュアルガイド