要するに、マイクロ波プラズマ化学気相成長法(MPCVD)によって製造されるダイヤモンド膜の品質は、ガス混合物、チャンバー圧力、基板温度、マイクロ波出力レベルという4つの主要な要因によって決定されます。これらの相互依存するパラメータを正確かつ安定して制御することが、高度なアプリケーションに適した高品質で均一なダイヤモンド膜を成長させるための基盤となります。

高品質のダイヤモンド膜を製造する上での核心的な課題は、制御要因を知るだけでなく、それらの相互作用を習得することです。成功は、ダイヤモンド成長の速度と結晶構造の完全性という根本的なトレードオフのバランスを取ることにかかっています。

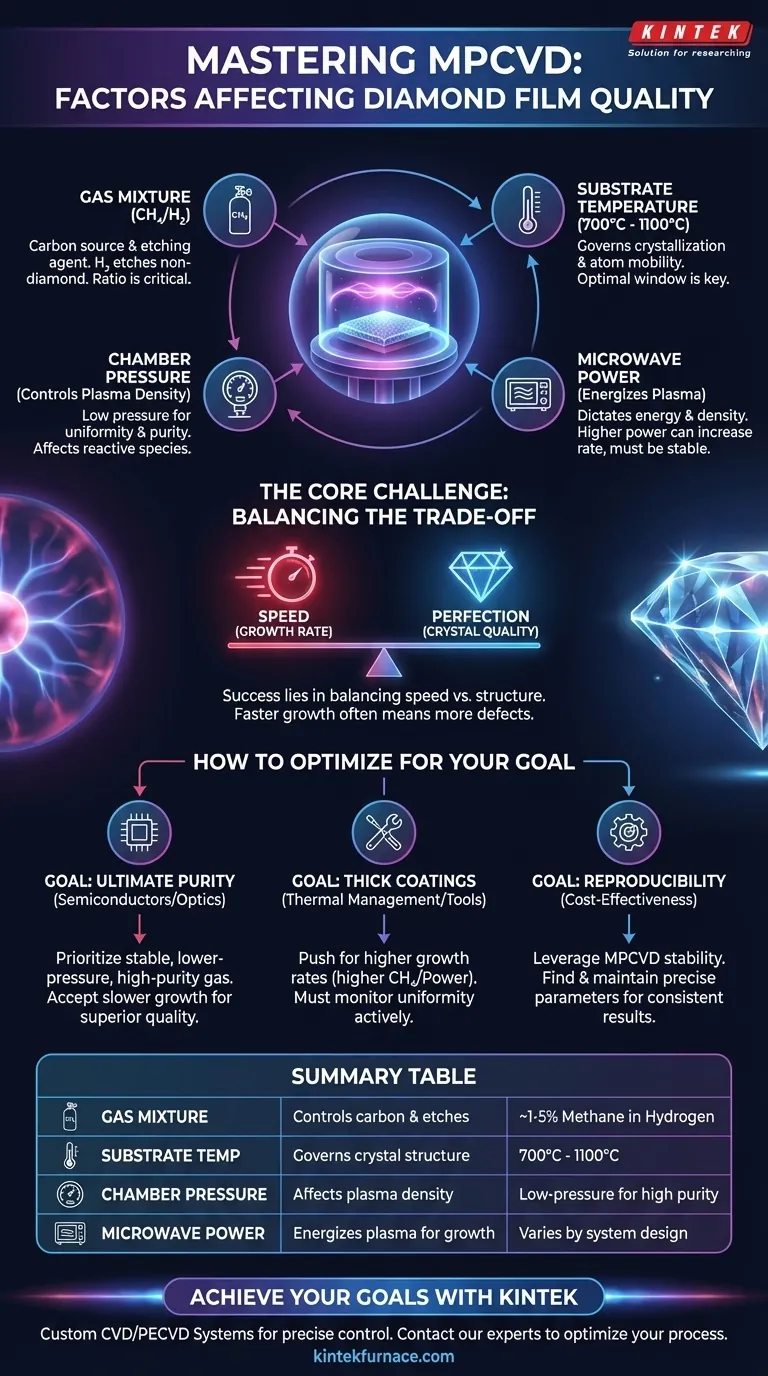

MPCVDダイヤモンド成長の核心パラメータ

望ましい結果を達成するためには、各プロセス変数が最終的な膜にどのように影響するかを理解する必要があります。これらのパラメータは単独で機能するわけではありません。1つを調整すると、別のパラメータで補償する必要が生じることがよくあります。

ガス混合物:炭素源とエッチング剤

このプロセスでは通常、炭素源ガス(メタン、CH₄など)と大量の過剰な水素(H₂)の混合物が使用されます。

水素は単なるキャリアガスではありません。非ダイヤモンド炭素相(グラファイトなど)を選択的にエッチングすることで積極的な役割を果たし、より安定したダイヤモンド結晶構造が基板上に主に成長することを保証します。したがって、メタンと水素の比率は品質を制御するための重要な手段となります。

基板温度:結晶化の基盤

基板の温度(通常700℃から1100℃の範囲)は、表面化学と原子移動度に直接影響します。

炭素種がダイヤモンド格子に配置されるためには、最適な温度範囲が必要です。温度が低すぎると、成長が遅くなり、アモルファスになる可能性があります。高すぎると、非ダイヤモンド炭素の形成が増加し、膜の品質が低下する可能性があります。

チャンバー圧力:プラズマ密度の制御

成膜チャンバー内の圧力は、プラズマの密度と反応種の平均自由行程に影響を与えます。

圧力が高いと、活性ラジカルの濃度が増加し、成長速度が加速する可能性があります。しかし、安定した低圧環境を維持することは、均一なプラズマ、ひいてはより均質で高純度の膜を作成するための鍵となることがよくあります。

マイクロ波出力:プラズマの活性化

マイクロ波出力レベルは、プラズマのエネルギーと密度を決定します。ダイヤモンド成長に必要な反応性原子種に水素とメタン分子を効果的に解離させるには、十分な出力が必要です。

出力レベルが高いと、プラズマ密度が増加し、成長速度が速くなる可能性があります。しかし、安定性が最も重要です。MPCVD法の利点は、電極との直接接触なしに安定した高密度プラズマを生成できることであり、膜の汚染を最小限に抑えます。

重要なトレードオフの理解

ダイヤモンド膜の製造は綱渡りのようなものです。速度のような1つの属性を追求すると、純度のような別の属性が犠牲になることがよくあります。

成長速度 vs. 結晶品質

これはダイヤモンド合成において最も重要なトレードオフです。非常に高い成長速度を促進する条件(例:高濃度のメタンまたは高圧)は、結晶格子内の欠陥や不純物の密度を高める傾向があります。

半導体や光学のような高精度アプリケーションでは、必要な低欠陥密度と高純度を達成するために、より遅く、より制御された成長プロセスが必要です。高速で成長する膜は、均質性が低く、より小さな領域に限定される場合があります。

純度 vs. プロセス複雑性

パワーデバイスや高度な光学部品に必要とされる最高品質の膜は、並外れた純度を要求します。これはプロセスガスだけにとどまりません。

高純度の原材料の使用と、窒素などの大気ガスからの汚染を防ぐための信頼性の高い、リークのない真空システムが必要です。これは複雑さとコストを増加させますが、高い熱伝導率や低い誘電損失といった最高の性能特性を達成するためには不可欠です。

目標に合わせた最適化方法

特定のアプリケーションによって、これらのパラメータのバランスの取り方が決まります。「最高の」レシピは1つではなく、あなたの目的に最適なレシピがあるだけです。

- 半導体や光学用途で究極の純度を最優先する場合:高純度ガス混合物と堅牢な真空システムを備えた、安定した低圧プロセスを優先してください。優れた結晶品質と低欠陥密度のために、成長速度が遅くなることを必要な妥協として受け入れます。

- 熱管理や工具用の厚膜を最優先する場合:メタン濃度やマイクロ波出力を慎重に増やすことで、より高い成長速度を追求できます。ただし、品質が要求されるしきい値を下回らないように、ラマン分光法などの方法で膜の均一性を積極的に監視する必要があります。

- 再現性と費用対効果を最優先する場合:MPCVDプロセスの固有の安定性を活用します。ニーズを満たすパラメータセットが見つかったら、それを正確に維持することに焦点を当て、実行ごとに一貫した再現性のある結果を保証します。

MPCVDを習得することは、これらの変数システムを体系的に制御し、特定のニーズに合わせてダイヤモンドを一貫して製造することです。

概要表:

| パラメータ | ダイヤモンド膜への主要な影響 | 代表的な範囲/例 |

|---|---|---|

| ガス混合物(CH₄/H₂) | 炭素供給を制御し、非ダイヤモンド相をエッチング | 水素中に約1-5%のメタン |

| 基板温度 | 結晶構造と原子移動度を支配 | 700°C - 1100°C |

| チャンバー圧力 | プラズマ密度と膜の均一性に影響 | 高純度には低圧 |

| マイクロ波出力 | 成長速度と安定性のためにプラズマを活性化 | システム設計により異なる |

KINTEKで特定のダイヤモンド膜の目標を達成する

アプリケーションが半導体向けの究極の純度、熱管理向けの厚膜、または費用対効果の高い再現性を要求する場合でも、MPCVDパラメータの微妙なバランスを習得することが不可欠です。

KINTEKは、卓越したR&Dと社内製造を活用し、精密な制御のために設計された堅牢なCVD/PECVDシステムを含む、高度な高温炉ソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に合わせてシステムを調整し、成長速度と結晶品質のトレードオフを最適化するお手伝いをいたします。

高品質のダイヤモンド膜を一貫して製造するために、どのようにサポートできるかご相談ください。

今すぐ専門家にお問い合わせください。お客様の成功に合わせたソリューションを探求しましょう。

ビジュアルガイド

関連製品

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉