その核心において、連続真空炉は熱処理プロセスの性質を根本的に変えることにより、重大な環境上の利点をもたらします。燃料を燃焼させたり、化学的雰囲気を必要としたりする代わりに、クリーンな真空環境を使用するため、直接的なプロセス排出ガスがゼロになり、有害な廃棄物副産物がなくなり、高いエネルギー効率が達成されます。

連続真空炉の主な環境上の利点は、公害を処理することではなく、その発生を完全に防止することにあります。燃焼性燃料や化学的雰囲気をクリーンな真空に置き換えることで、これらのシステムは従来の炉技術に固有の排出源や有害廃棄物を排除します。

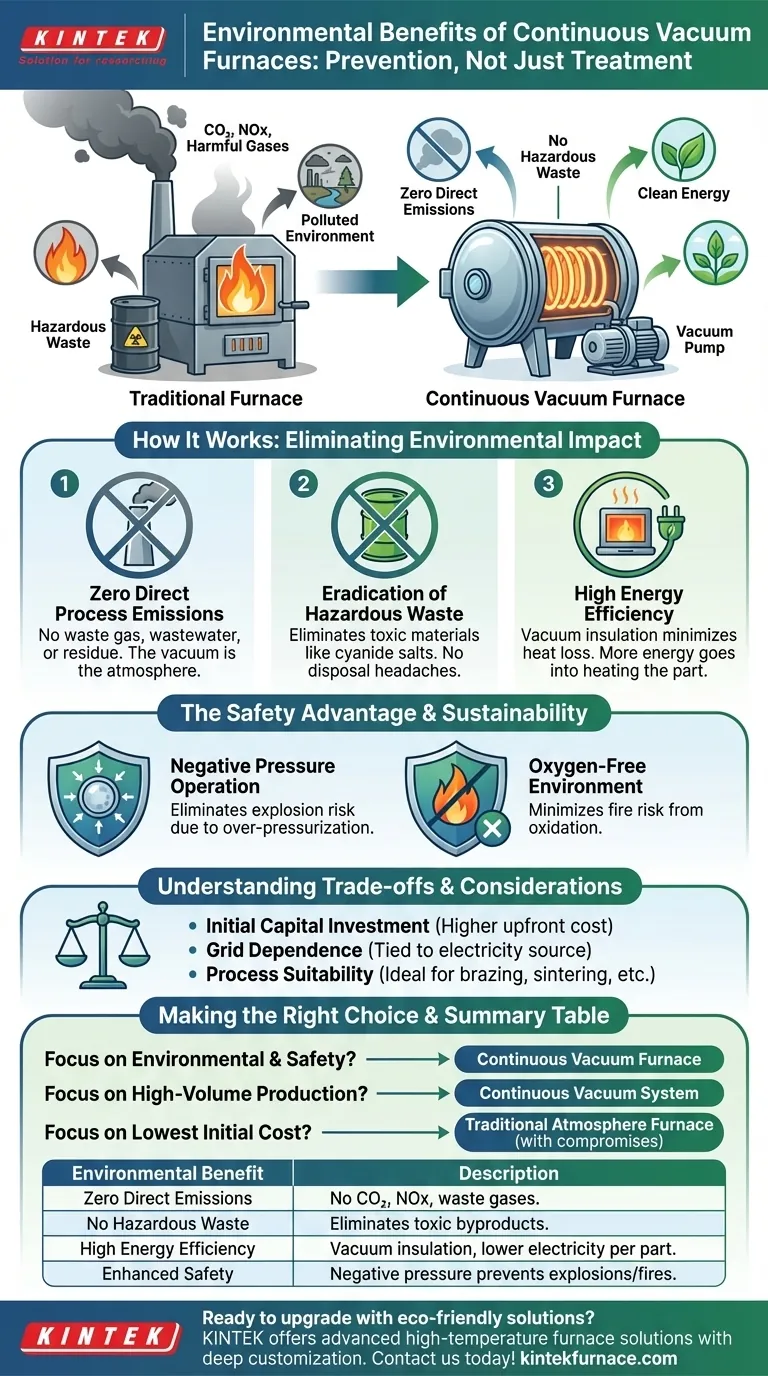

真空炉がいかに環境負荷を排除するか

真空炉の環境上の利点は、空気やその他の反応性ガスが存在しない制御された環境を作り出すという、その中核的な動作原理に直接由来します。このエレガントなソリューションは、古い手法の多くの生態学的欠点を回避します。

直接的なプロセス排出ガスのゼロ化

従来の炉は、熱を得るために化石燃料の燃焼や、プロセス制御のための特定のガス雰囲気(例:内燃ガス)の使用に頼ることがよくあります。この燃焼は、CO₂、NOx、その他の有害な燃焼ガスなどの汚染物質を直接生成します。

真空炉は電気で駆動され、真空中で動作するため、運転中に廃ガス、廃水、廃棄物を一切排出しません。その「雰囲気」は真空そのものであり、可燃性または化学的なガス混合物とその関連排出物の必要性を排除します。

有害廃棄物の根絶

多くの従来の熱処理プロセス、特に塩浴焼き入れやパック浸炭などの古いプロセスでは、多量の有毒廃棄物が発生します。これには、土地を汚染するシアン化物塩や、汚染された治具や廃棄物の処理の困難さが含まれます。

連続真空炉は、これらの有毒物質の使用と廃棄を完全に排除します。これにより、環境汚染を防ぐだけでなく、有害廃棄物の管理に関連する主要な運用上の問題と長期的な責任もなくすことができます。

高いエネルギー効率

真空は優れた断熱材です。これと最新の炉構造が組み合わさることで、優れた断熱性が得られ、周囲の環境への熱損失が最小限に抑えられます。これは、消費されるエネルギーのより多くが直接ワークピースの加熱に使われることを意味します。

この固有の高いエネルギー利用率により、部品あたりの全体的な必要電力が削減されます。炉は電力を消費しますが、その効率性により、電力生成に関連する間接的な環境フットプリントが最小限に抑えられます。

安全性という利点:持続可能性の重要な一部

持続可能性の現代的な定義には、環境保護だけでなく、職場の安全性が最優先される社会的責任も含まれます。真空炉は、実証済みのより安全な運用環境を提供します。

負圧での動作

雰囲気炉は正圧で動作するため、圧力が制御不能に上昇すると爆発の危険が生じます。真空炉は負圧で動作します。

この設計により、過剰な圧力による爆発のリスクが本質的になくなります。真空システムに漏れが発生した場合、危険なガスが流出するのではなく、空気が流入します。

無酸素環境

低酸素の真空環境は、運用上の危険を大幅に低減します。高温の材料や可燃性の潤滑剤が従来の炉で空気にさらされたときに生じる可能性のある火災のリスクを最小限に抑えます。

トレードオフと考慮事項の理解

利点は明確ですが、総合的な評価にはトレードオフを認識する必要があります。いかなる技術も万能の解決策ではなく、真空炉も例外ではありません。

初期設備投資

連続真空炉システムは、多額の初期設備投資を必要とします。これらは複雑な機械であり、多くの従来の雰囲気炉よりも購入費用が高くなります。このコストは、長期的な運用上の節約、コンプライアンスコストの削減、および廃棄物処理費用の撤廃と照らし合わせて評価する必要があります。

電力網への依存

非常に効率的ではありますが、これらの炉は完全に電力に依存しています。したがって、それらの「グリーン」な認定は、その電力の供給源に結びついています。電力網が化石燃料に大きく依存している場合、炉には間接的なカーボンフットプリントがまだ存在しますが、効率が高いためその規模は小さくなります。

プロセスの適合性

真空処理は、ろう付け、焼結、焼き入れ、焼きなましなど、幅広い用途に最適です。しかし、すべての冶金プロセスに適しているわけではありません。例えば、特定の表面硬化法では、ハイブリッド技術がこのギャップを埋めつつありますが、依然として特殊な雰囲気炉が必要になる場合があります。

目標に合わせた適切な選択を行う

適切な炉技術を選択するには、運用目標と環境および安全基準へのコミットメントのバランスを取る必要があります。

- 主な焦点が環境コンプライアンスと職場の安全性にある場合: 連続真空炉は、直接排出物、有害廃棄物、一般的な爆発や火災のリスクを排除するため、決定的な選択肢となります。

- 主な焦点が大量生産と高品質生産にある場合: 連続真空システムのプロセス制御と自動化は、大量生産において優れた部品の一貫性とスループットを提供します。

- 主な焦点が初期資本コストの最小化にある場合: 従来の雰囲気炉は初期投資が低いかもしれませんが、これには継続的な排出物管理、廃棄物処理、およびより高い安全リスクという既知の妥協が伴います。

連続真空技術への投資は、運用の卓越性を現代の環境的および社会的責任に結びつける戦略的な決定です。

要約表:

| 環境上の利点 | 説明 |

|---|---|

| 直接排出ガスのゼロ化 | 運転中にCO₂、NOx、廃ガスを生成しない。 |

| 有害廃棄物の不使用 | シアン化物塩などの有毒な副産物をプロセスから排除する。 |

| 高いエネルギー効率 | 真空断熱により熱損失が減少し、部品あたりの電力使用量が削減される。 |

| 安全性の向上 | 負圧設計により、爆発や火災のリスクを防ぐ。 |

環境に優しく効率的な炉ソリューションで研究室のアップグレードをご検討ですか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件を正確に満たす強力な深層カスタマイズ能力によって補完されています。当社の真空炉が環境負荷をどのように低減し、運用安全性を高めるかについて、今すぐお問い合わせください!

ビジュアルガイド