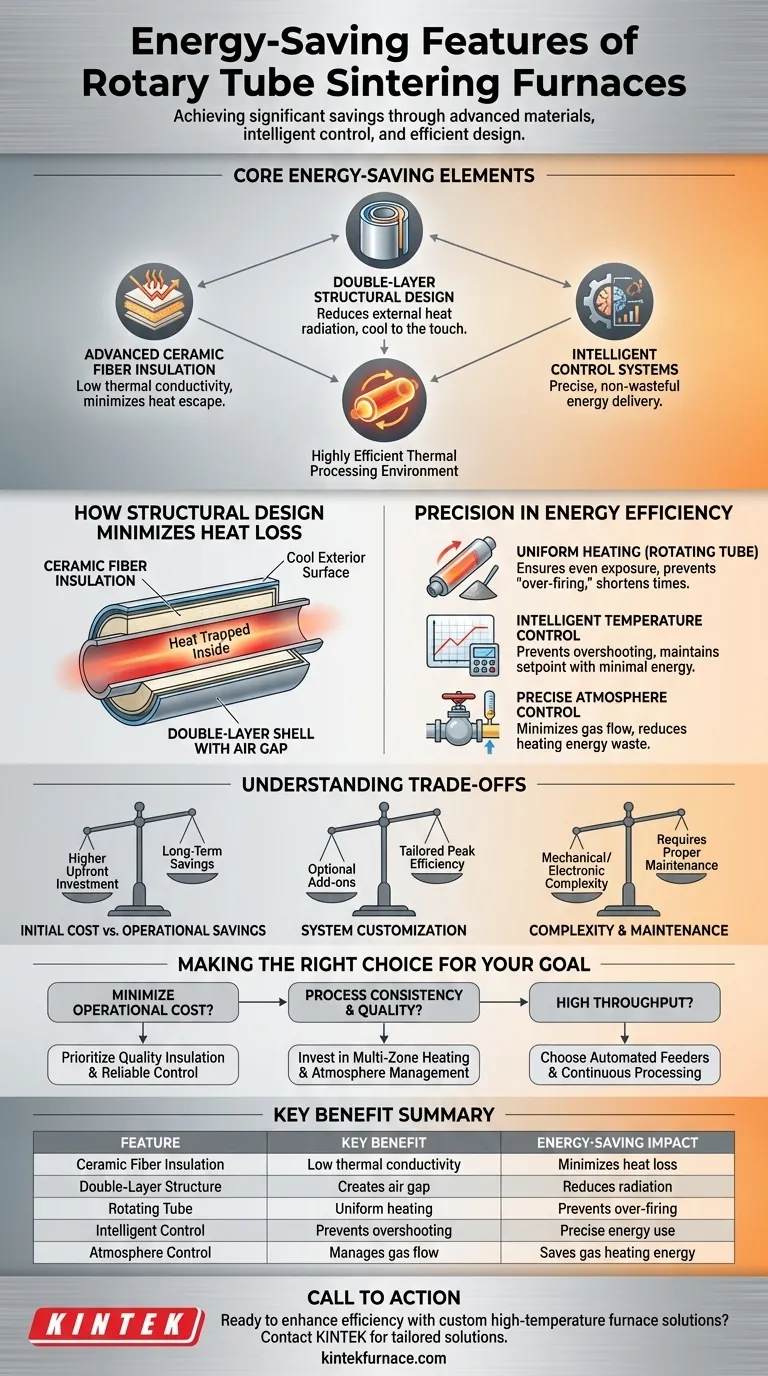

基本的に、ロータリーチューブ焼結炉は、高度なセラミックファイバー断熱材の使用、熱損失を最小限に抑える二重層構造設計、および無駄のない正確なエネルギー供給を保証するインテリジェント制御システムの組み合わせにより、大幅な省エネを実現します。これらの要素が連携して、非常に効率的な熱処理環境を作り出します。

ロータリーチューブ炉のエネルギー効率は単一の機能ではなく、その基本的な設計の結果です。優れた材料で熱を閉じ込め、回転と精密制御によって熱が効果的に使用されることを保証することで、炉はプロセスの品質を最大化しながら、無駄なエネルギーを最小限に抑えます。

構造設計がいかに熱損失を最小限に抑えるか

炉の物理的な構造が、エネルギーの無駄に対する最初の防御線となります。目標は、熱を発生させ、それを必要な場所、つまり処理チューブ内に正確に維持することです。

高度なセラミックファイバー断熱材

最新のロータリーチューブ炉では、主要な断熱材として高品質のセラミックファイバーが使用されています。この材料は熱伝導率が非常に低く、熱を伝達する能力が非常に低いことを意味します。

炉室をセラミックファイバーで裏打ちすることにより、設計上、熱エネルギーが外殻に逃げる量を劇的に削減し、熱エネルギーをサンプルに集中させることができます。

二重層構造

多くの設計には、二重層の炉殻が組み込まれています。これにより、内側のチャンバーと外部表面の間に空気層または二次断熱層が形成されます。

この構造はセラミック断熱材と連携して機能し、炉の外表面を触っても冷たい状態に保ちます。外側が冷たいということは、熱が室内に放射されるのではなく、システム内に正常に封じ込められていることの直接的な証拠です。

エネルギー効率における精度の役割

単に熱を封じ込めるだけでなく、真に効率的な炉はその熱をインテリジェントに使用します。ここで、炉の動的機能と制御機能が重要な省エネコンポーネントとなります。

均一加熱の効率

この炉の決定的な特徴である回転チューブ自体が、エネルギー効率の主要な推進力です。回転により、処理される材料が連続的に転がり、混合されます。

この動作により、すべての粒子が熱源に均等にさらされ、非常に均一な熱分布が実現されます。均一性により、静的なサンプル内のコールドスポットを補うために炉を過剰に加熱する必要がなくなり、処理時間の短縮とエネルギー消費量の削減につながります。

インテリジェント温度制御

これらの炉には、高精度なインテリジェント制御システムが搭載されています。これらは自動プログラムを使用して温度を調整し、設定点で一定に保ち、処理時間を管理します。

この精度により、炉が目標温度を超えて加熱され、その後冷却しなければならないエネルギー無駄の一般的な原因である温度のオーバーシュートを防ぎます。設定点を維持するために必要な電力のみを供給することにより、システムはエネルギー消費を最小限に抑えます。

正確な雰囲気制御

多くの場合、焼結プロセスには特定の制御された雰囲気(例:不活性ガス)が必要です。炉の高度な制御システムは、この雰囲気を正確に管理します。

必要な分量にのみガス流量を最小限に抑えることで、システムはガス自体と、そのガスをプロセス温度まで加熱するために必要なエネルギーの両方の浪費を防ぎます。

トレードオフの理解

非常に効率的ではありますが、これらの機能には考慮すべき点があります。それらを理解することが、テクノロジーを現実的に評価するための鍵となります。

初期コスト対運転コストの削減

セラミックファイバーのような高性能材料や高度な制御システムは、単純な炉設計と比較して高い初期投資につながります。エネルギー節約は、機器の運転寿命を通じて実現されます。

システムのカスタマイズ

自動フィーダー、多ゾーン加熱、または特殊なガス処理パッケージなど、効率を高める機能は、多くの場合オプションの追加機能です。基本モデルは効率的である可能性がありますが、特定のプロセスに合わせて完全に統合されカスタマイズされたシステムによって、最大の効率が達成されます。

複雑性とメンテナンス

回転機構と高度な制御システムは、有益である一方で、機械的および電子的な複雑さを増します。これらのシステムが最高の効率と信頼性で動作し続けるためには、適切なメンテナンスが必要です。

目標に合った正しい選択をする

最も価値のある省エネ機能は、主要な運転目標に完全に依存します。

- 運転コストの最小化が主な焦点の場合: 最高品質のセラミックファイバー断熱材と、実績のある信頼性の高い温度制御システムを備えた炉を優先してください。

- プロセスの再現性と品質が主な焦点の場合: 高度な多ゾーン加熱制御と正確な雰囲気管理に投資してください。これにより製品の均一性が得られ、廃棄物と手直しが削減されます。

- 高いスループットが主な焦点の場合: 自動フィーダーと連続処理のための統合制御システムを備えたシステムは、ロード/アンロードサイクルによるダウンタイムと熱損失を最小限に抑えることで、最大の効率をもたらします。

結局のところ、これらの機能がどのように相互に関連しているかを理解することで、独自の技術的および財務的目標に直接適合する炉構成を選択できるようになります。

要約表:

| 機能 | 主な利点 | 省エネへの影響 |

|---|---|---|

| 高度なセラミックファイバー断熱材 | 低い熱伝導率 | 環境への熱損失を最小限に抑える |

| 二重層構造設計 | 断熱のための空気層を形成 | 外部の熱放射を低減 |

| 回転チューブ機構 | 均一な加熱を保証 | 過剰加熱を防ぎ、プロセス時間を短縮 |

| インテリジェント温度制御 | オーバーシュートを防止 | 無駄なく正確なエネルギーを供給 |

| 正確な雰囲気制御 | ガス流量を効率的に管理 | ガスの加熱に必要なエネルギーを節約 |

カスタム高温炉ソリューションで研究室の効率を向上させる準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを提供しています。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、エネルギー節約、コスト削減、プロセス品質の向上の実現を支援します。

お客様の特定のアプリケーションに当社のテーラーメイドの炉ソリューションがどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉