ろう付け炉内の真空の核心的な役割は、他の方法では達成不可能な、極めてクリーンで高度に制御された環境を作り出すことにあります。このガスの積極的な除去により酸化を防ぎ、閉じ込められた不純物を引き出すことで母材を精製し、ろう材フィラーメタルの理想的な流れを促進し、結果として非常に強く信頼性の高い接合部が得られます。

真空の根本的な目的は、単に空気を除去することではなく、ろう付け環境に対する絶対的な制御を得ることです。この制御により、接合部の完全性を損なう目に見えない汚染物質や化学反応を排除し、高性能用途に不可欠なレベルの品質と再現性を保証できます。

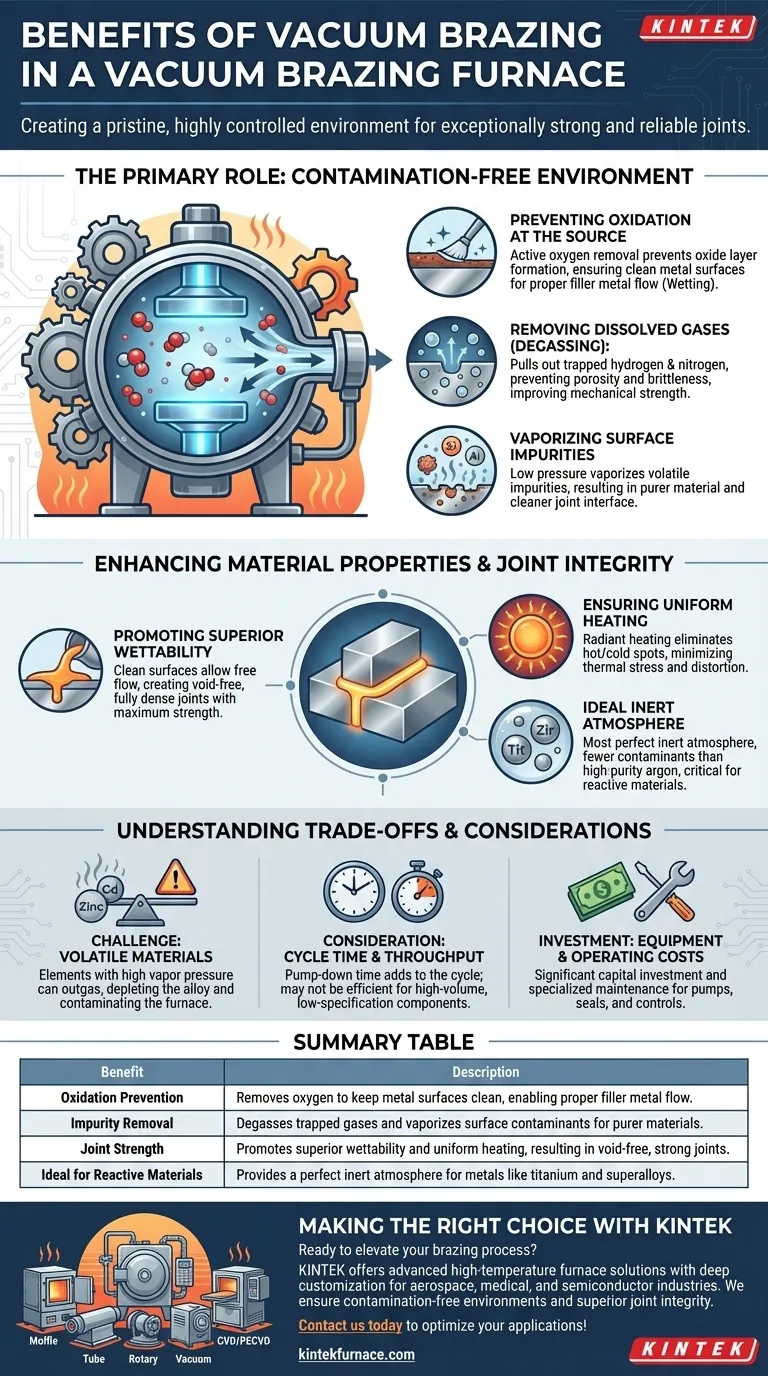

主な役割:汚染のない環境の構築

真空炉の最も重要な利点は、化学的に純粋な作業空間を設計できることです。これは単なる受動的な「不活性」雰囲気ではなく、精製という能動的なプロセスです。

発生源での酸化の防止

酸素は、強力なろう付け接合部にとって最大の敵です。微量であっても、高温の金属表面と反応して酸化物を形成します。

これらの酸化物層はバリアとして機能し、溶融したフィラーメタルが母材に適切に付着し、流れ広がるのを妨げます。これは**濡れ性(wetting)**として知られるプロセスです。真空は酸素を物理的に除去し、金属表面が完全にきれいな状態を保つことを保証します。

溶解ガスの除去(脱ガス)

金属には、水素や窒素など、その構造内に閉じ込められた溶解ガスが本質的に含まれています。真空の低圧条件下では、これらのガスが材料から引き出されます。

この**脱ガス**効果は、最終的な接合部の気孔率や脆化を防ぎ、機械的強度と硬度を大幅に向上させるため、極めて重要です。

表面不純物の蒸発

真空炉内の低圧により、多くの元素の沸点が低下します。これにより、部品の表面から揮発性の不純物を効果的に「蒸発させて」除去できます。

シリコン、アルミニウムなどの元素やその他の汚染物質が除去され、より純粋な材料品質とよりクリーンな接合界面が得られます。

材料特性と接合部の完全性の向上

この理想的な環境を作り出すことで、真空は最終製品の向上に直接貢献します。その利点は、清浄度を超えて、接合部自体の基本的な冶金学的特性に及びます。

優れた濡れ性の促進

酸化物層が干渉しないため、溶融したろう材フィラーメタルは毛細管現象により接合部の隙間に自由に均一に流れることができます。

この**優れた濡れ性**は、表面との接触面積と強度を最大化し、ボイドのない完全に密度の高い接合部を作成するための最も重要な単一の要因です。

均一な加熱の確保

真空中の熱伝達は主に放射によって行われ、対流によってではありません。これにより、循環するガスの流れによって生じるホットスポットやコールドスポットがなくなります。

結果として得られるのは、極めて**均一な加熱**であり、アセンブリへの熱応力を最小限に抑え、歪みのリスクを低減し、異なる熱膨張率を持つ材料を接合する際に不可欠です。

理想的な不活性雰囲気としての機能

実際的なあらゆる目的において、高真空は可能な限り完璧な不活性雰囲気です。それは、最高純度のアルゴンや窒素よりも、1立方センチメートルあたりの汚染分子が少ないためです。

これにより、ろう付け温度での大気への露出によって品質が損なわれるチタン、ジルコニウム、超合金などの**反応性材料**にとって、最適なプロセスとなります。

トレードオフとプロセス上の考慮事項の理解

強力である一方で、真空ろう付けはすべての用途に対する万能薬ではありません。その限界を理解することが、客観的な決定を下すための鍵となります。

揮発性材料の課題

不純物を除去するのと同じ原理は、望ましい元素も除去する可能性があります。蒸気圧の高い元素(亜鉛、カドミウム、鉛など)を含む材料は問題となる可能性があります。

これらの元素は母材またはフィラーメタルから**アウトガス**(放出)し、合金を枯渇させ、炉の内部を汚染する可能性があります。

サイクルタイムとスループット

深真空を達成するのは一瞬ではありません。減圧時間(ポンプダウン時間)はプロセス全体のサイクルに追加され、開放雰囲気炉や連続ベルト炉よりも長くなる可能性があります。

速度が最優先される、高数量・低仕様の部品の場合、真空ろう付けが最も効率的な選択肢ではないかもしれません。

設備および運転コスト

真空炉は多額の設備投資となります。性能と信頼性を確保するために、ポンプ、シール、制御システムに対する専門的なメンテナンスが必要です。

初期コストと運転の複雑さが高いため、最終部品に要求される品質と性能レベルとを比較検討する必要があります。

用途に応じた適切な選択

適切なプロセスを選択するには、その能力とプロジェクトの最も重要な目標を一致させる必要があります。

- 接合部の強度と純度を最大限に重視する場合: 航空宇宙、医療、半導体用途のミッションクリティカルな部品にとって、真空ろう付けは不可欠です。これらの分野では故障は許されません。

- 反応性材料または異種材料の接合を重視する場合: チタンや超合金などの金属をろう付けする際、脆性のある金属間化合物の形成を防ぐためには、真空の化学的不活性環境が唯一信頼できる方法です。

- 高量産・低コスト生産を重視する場合: 非クリティカルな部品については、制御雰囲気(窒素/水素)やトーチろう付けなどのより単純な方法が、より速いスループットでよりコスト効率の高い解決策を提供する場合があります。

最終的に、真空を使用するという選択は、プロセスの速度や初期コストよりも冶金学的な完全性を優先するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 酸化防止 | 酸素を除去し、金属表面を清浄に保ち、フィラーメタルの適切な流れを可能にする。 |

| 不純物の除去 | 閉じ込められたガスを脱ガスし、表面汚染物質を蒸発させて材料をより清浄にする。 |

| 接合強度 | 優れた濡れ性と均一な加熱を促進し、ボイドがなく強力な接合部をもたらす。 |

| 反応性材料に最適 | チタンや超合金などの金属に対して完璧な不活性雰囲気を提供する。 |

精密さと信頼性でろう付けプロセスを向上させる準備はできていますか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、すべてお客様固有の実験要件を満たす強力な深部カスタマイズ機能によって裏打ちされています。航空宇宙、医療、半導体業界のいずれにあっても、当社の真空ろう付け炉は汚染のない環境と優れた接合部の完全性を保証します。ろう付けアプリケーションの最適化と成功への貢献について話し合うために、今すぐお問い合わせください!

ビジュアルガイド