本質的に、チューブ炉は、温度制御と同じくらいサンプルの雰囲気を制御することが重要な、広範囲の熱プロセスに使用されます。その主な用途は、アニーリング、焼結、精製、焼成、触媒試験などのプロセスを含む、材料合成、熱処理、高度な科学研究に及びます。

チューブ炉の真の価値は、単に加熱できる能力だけでなく、高度に制御され均一な熱環境を作り出す能力にあります。真空、不活性ガス、または反応性ガス下での作業を可能にするこの独自の機能が、高度な研究と専門的な産業生産の両方で不可欠である理由です。

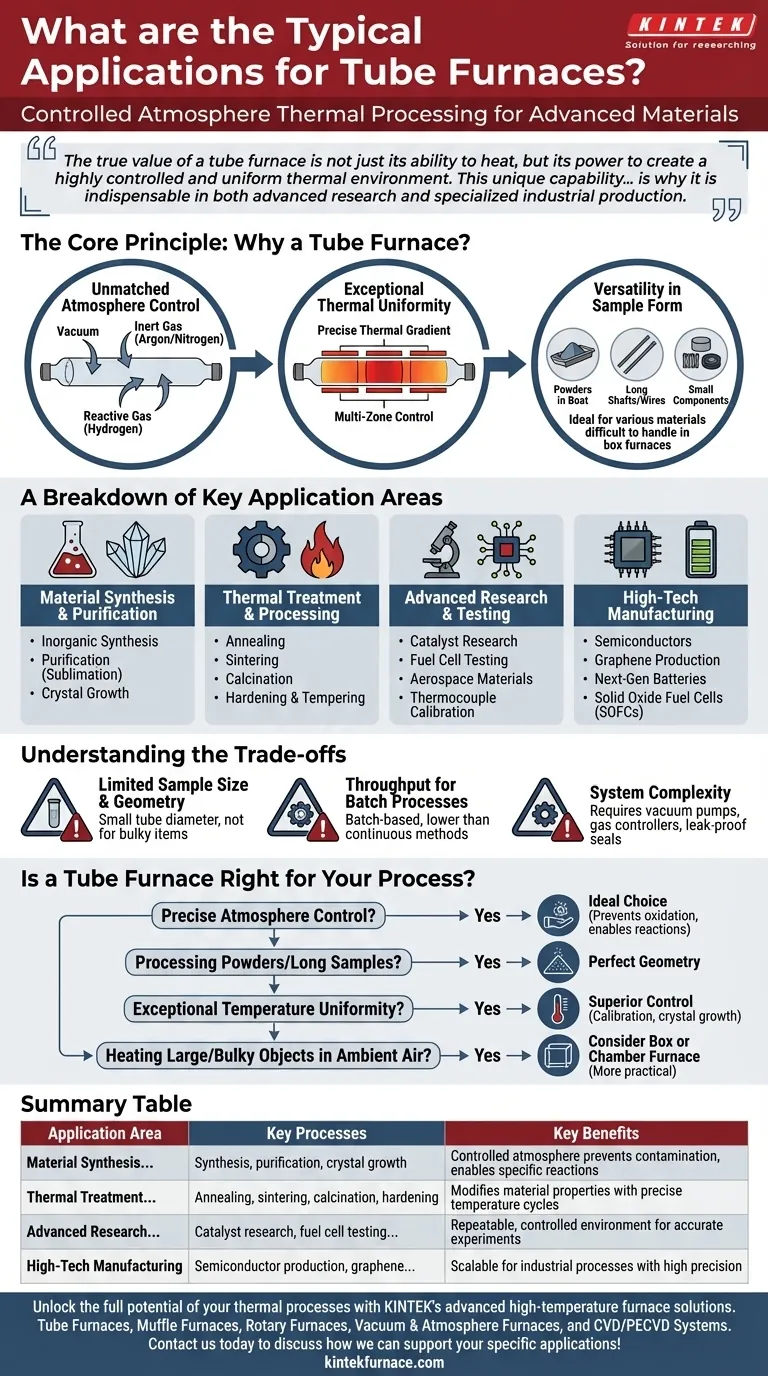

コア原理:なぜチューブ炉なのか?

チューブ炉の設計はシンプルですが強力です。加熱エレメントが、サンプルを含むセラミックまたは金属のチューブを囲んでいます。この構造が、ボックス炉やマッフル炉などの他の炉タイプに対する独自の利点の源となっています。

比類のない雰囲気制御

チューブ炉を特徴づけるのは、密閉された管状チャンバーです。これにより、サンプルの周囲のガス環境を完全に制御できます。

チューブ内を真空にして高真空環境を作り出すことができ、これはろう付けや脱ガスなどのプロセス中の酸化や汚染を防ぐために重要です。

あるいは、特定のガスをチューブ内に流すことができます。これにより、不活性ガス雰囲気(アルゴンや窒素を使用)または反応性ガス雰囲気(化学合成のために水素やその他のガスを使用)下でのプロセスが可能になります。

優れた熱均一性

加熱エレメントがサンプルを囲んでいるため、チューブ炉はチューブの長さに沿って非常に均一な温度ゾーンを作り出すことができます。

マルチゾーン炉は、異なるセクションに対して個別の加熱制御を備えており、さらに高い精度を提供します。これは、正確で安定した熱勾配が必要な結晶成長や熱電対の校正などの用途に不可欠です。

サンプルの形状における多様性

管状の形状は、ボックス炉では取り扱いが難しい材料を処理するのに理想的です。

これには、簡単に挿入できるシャフト、ワイヤー、ストリップなどの長くて細い材料が含まれます。また、石英またはセラミックボート内に保持された粉末や小型部品の処理にも完全に適しています。

主要な応用分野の内訳

正確な温度制御と雰囲気制御の組み合わせにより、チューブ炉は多くの分野で基礎となるツールとなっています。その用途はいくつかの主要なカテゴリに分類できます。

材料合成と精製

これは化学および材料科学における主要な用途です。制御された環境は、望ましくない副反応や汚染を防ぎます。

一般的なプロセスには、無機化合物の合成、昇華による材料の精製、蒸気または溶融物からの結晶成長が含まれます。

熱処理と加工

チューブ炉は、慎重に制御された加熱および冷却サイクルを通じて材料の物理的特性を改変するために広く使用されています。

主な用途は、内部応力を除去するためのアニーリング、粉末を固体塊に融合させるための焼結、材料の熱分解のための焼成、および金属の焼き入れ・焼き戻しです。

高度な研究と試験

研究環境において、チューブ炉は実験のために再現性が高く厳密に制御された環境を提供します。

触媒研究、燃料電池の試験、および極度の熱下での航空宇宙用セラミックスや金属の性能試験に不可欠です。また、高精度の熱電対校正の標準でもあります。

ハイテク製造

ラボで証明された原理は、専門的な産業生産のためにスケールアップされます。

チューブ炉は、半導体の製造、グラフェンやポリマー複合材料などの先進材料の製造、および次世代のバッテリーや固体酸化物形燃料電池(SOFC)の製造において重要です。

トレードオフの理解

非常に用途が広い一方で、チューブ炉があらゆる加熱アプリケーションの解決策であるわけではありません。その限界を理解することが、効果的に使用するための鍵となります。

サンプルサイズと形状の制限

最も明白な制限はチューブの直径です。チューブ炉は、大きくてかさばる、または不規則な形状の物体を加熱するのには適していません。これらのタスクには、チャンバー炉またはボックス炉がより適しています。

バッチ処理のスループット

多くのラボ用チューブ炉の用途はバッチベースであり、一度に1つのサンプル(または少量のボートのサンプル)が処理されることを意味します。連続供給システムは存在しますが、スループットは他の大規模な産業用加熱方法よりも低くなる可能性があります。

システムの複雑さ

高純度の雰囲気や深い真空を実現し維持するためには、炉だけでなく、真空ポンプ、ガス流量コントローラー、漏れのない安全なフランジのシステムが必要であり、これが運用上の複雑さとコストを増加させます。

あなたのプロセスにチューブ炉は適していますか?

適切な熱機器の選択は、特定の目的に完全に依存します。これらの点をガイドとして使用してください。

- 主な焦点が精密な雰囲気制御(不活性、反応性、または真空)である場合:チューブ炉は、酸化を防いだり特定の化学反応を可能にしたりするための理想的な選択肢です。

- 主な焦点が粉末、小型部品、または長くて細いサンプルの処理である場合:チューブ炉の形状はこの材料形態に完全に適しています。

- プロセスが定義された軸に沿った優れた温度均一性を必要とする場合:単一ゾーンまたはマルチゾーンのチューブ炉は、校正や結晶成長などの用途に対して優れた制御を提供します。

- 主な焦点が周囲の空気中で大きくてかさばる、または不規則な形状の物体を加熱することである場合:ボックス炉またはチャンバー炉の方が現実的で費用対効果の高いソリューションです。

チューブ炉が基本的に環境制御のためのツールであることを理解することで、最も要求の厳しい熱処理の課題に対してそれを活用できるようになります。

要約表:

| 応用分野 | 主要なプロセス | 主な利点 |

|---|---|---|

| 材料合成と精製 | 合成、精製、結晶成長 | 制御された雰囲気が汚染を防ぎ、特定の反応を可能にする |

| 熱処理と加工 | アニーリング、焼結、焼成、焼き入れ | 正確な温度サイクルにより材料特性を改変する |

| 高度な研究と試験 | 触媒研究、燃料電池試験、熱電対校正 | 正確な実験のための再現性のある制御された環境 |

| ハイテク製造 | 半導体製造、グラフェン、バッテリー、SOFC | 高精度な産業プロセスへのスケールアップが可能 |

KINTEKの高度な高温炉ソリューションで、熱処理プロセスの可能性を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどのテーラーメイドのオプションを多様な研究所に提供します。当社の強力な深いカスタマイズ能力により、お客様固有の実験要件に正確に対応し、効率と精度を向上させることができます。今すぐお問い合わせいただき、お客様固有の用途をどのようにサポートできるかをご相談ください!

ビジュアルガイド