チューブ炉は、その物理的な構造によって分類されます。 主要な2つのタイプは、アクセスしやすいようにヒンジで開くボディを持つスプリットチューブ炉と、プロセスチューブをスライドさせて通す固定された加熱シリンダーを持つソリッド(または非スプリット)チューブ炉です。この基本的な設計の違いが、炉とのインタラクションと、それがどの用途に最適であるかを決定します。

スプリット構造とソリッド構造の区別が最も基本的である一方、真の選択は、これを第二の重要な軸である操作の向きと組み合わせることに依存します。構造(スプリット対ソリッド)と向き(水平対垂直)が、特定の科学的または産業的目標にどのように貢献するかを理解することが、適切な装置を選択するための鍵となります。

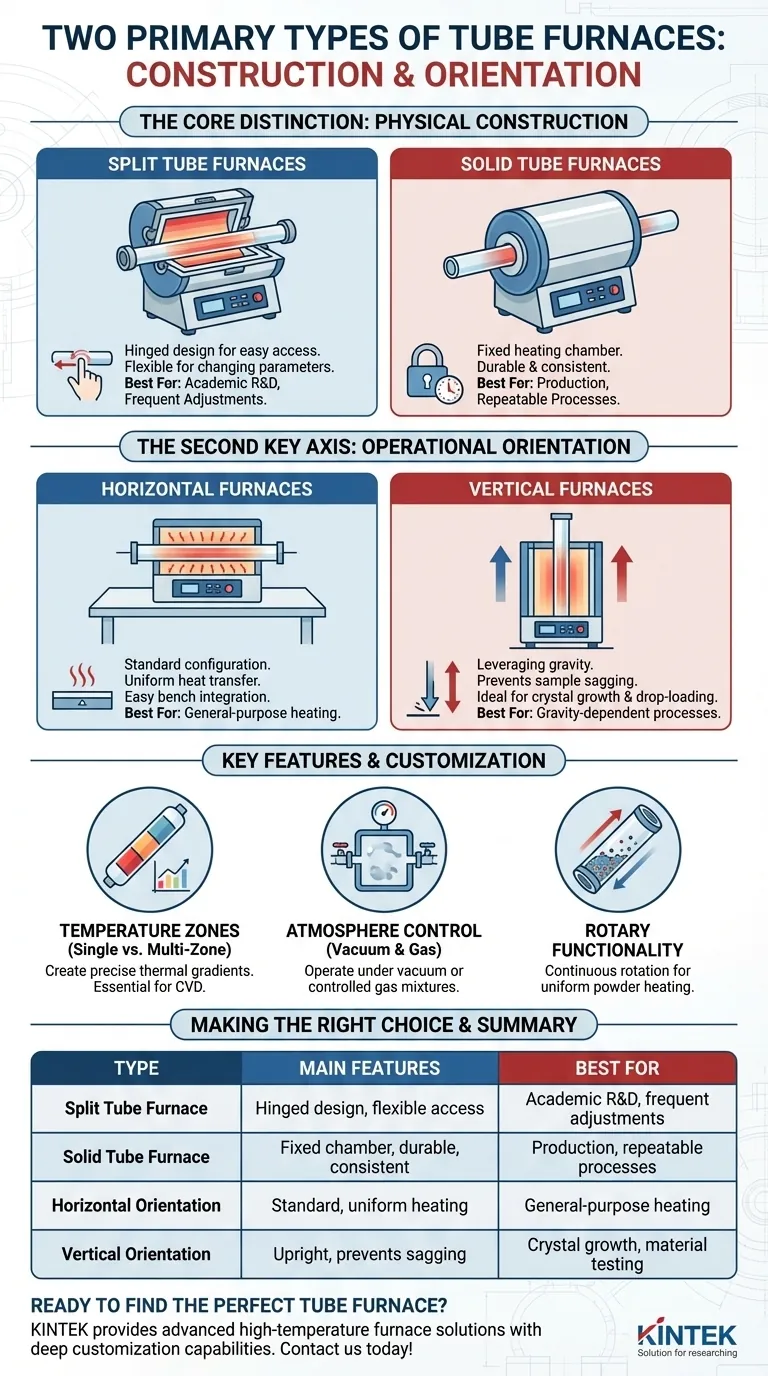

核心的な区別:物理的構造

チューブ炉のタイプ間の最も直接的で実用的な違いは、加熱チャンバーを開けることができるかどうかです。この一つの特徴が、その柔軟性と使いやすさを決定します。

スプリットチューブ炉:アクセス性と柔軟性

スプリットチューブ炉は、2つの半分に開くようにヒンジで接続されたチャンバーを特徴としています。この設計は、かなりの利便性を提供します。

プロセスチューブと内部のサンプルを簡単に配置、調整、または取り外すことができます。これにより、実験、材料、チューブのサイズが頻繁に変わる学術研究開発(R&D)環境に最適です。

ソリッドチューブ炉:耐久性と一貫性

ソリッド(非スプリット)チューブ炉は、単一の固定された円筒形加熱チャンバーを持っています。プロセスチューブは、チャンバーの一端からもう一端まで慎重にスライドさせて通す必要があります。

そのよりシンプルで堅牢な構造のため、これらの炉は、同じサンプルサイズとチューブ径が常に使用される、確立された反復可能なプロセスに優れています。これらは、生産または品質管理の設定で好まれることが多いです。

第二の重要な軸:操作の向き

構造に続いて、次の重要な分類は炉の向きです。この選択は好みではなく、プロセスの物理的性質によって決定されます。

水平炉:標準的な構成

水平炉は最も一般的な構成であり、チューブは作業台と平行に配置されます。この設定は簡単で、幅広い汎用加熱アプリケーションに適しています。

サンプルの長さに沿って効率的で均一な熱伝達を提供し、通常、よりコンパクトで標準的な実験台への設置が容易です。

垂直炉:重力を活用する

垂直炉では、チューブは垂直に配置されます。この設計は、重力が役割を果たす特定のアプリケーションにとって重要です。

非常に高温でサンプルが曲がったり変形したりするのを防ぐために使用されます。これは水平設定では一般的な問題です。また、結晶成長、ドロップダウンサンプルローディングによる材料試験、または沈殿したままにする必要がある微細な粉末の加熱などのプロセスにも理想的です。

トレードオフを理解する

炉のタイプを選択するには、利便性、性能、およびアプリケーション固有のニーズのバランスを取る必要があります。各設計には固有の妥協点があります。

スプリット炉の利便性のコスト

非常に便利である一方で、スプリットチューブ炉のヒンジ機構はわずかな熱損失の原因となる可能性があります。長い運用寿命の間には、ソリッド炉のシームレスなボディとは異なり、メンテナンスが必要となる可能性のある機械部品も表します。

ソリッド炉の剛性

ソリッドチューブ炉の主な欠点は、アクセスができないことです。チャンバー内でプロセスチューブが破損した場合、スプリットチューブモデルよりも取り外しがはるかに困難になる可能性があります。また、固定された穴を通るチューブを使用することに制限されます。

水平炉 vs. 垂直炉の実用性

垂直炉は、多くの場合、より多くの頭上クリアランスを必要とし、安定性を確保するために特殊なスタンドや取り付けが必要になる場合があります。水平炉は、一般的に既存の実験室スペースに統合するのがより簡単です。

炉を定義する主な特徴

これらの主要な分類を超えて、他の特徴は、炉を特定のタスクに合わせて調整する構成可能なオプションとして機能します。これらはしばしば異なる「タイプ」と誤解されますが、重要な仕様として見なす方が適切です。

温度ゾーン(単一 vs. 多ゾーン)

標準的な炉は、均一な温度のための単一の加熱ゾーンを持っています。多ゾーン炉(2ゾーン、3ゾーンなど)では、チューブの長さに沿って正確な温度勾配またはプロファイルを作成でき、これは化学気相成長(CVD)などのプロセスに不可欠です。

雰囲気制御(真空およびガス)

ほとんどすべてのチューブ炉は、雰囲気制御のために構成できます。適切なエンドキャップとポンプシステムを使用することで、炉は高真空(10⁻⁵トルまで)下で動作したり、不活性ガスまたは反応ガスの正確な混合物で満たされたりすることができます。

回転機能

粉末、顆粒、または小さな部品を均一に加熱するために、ロータリー炉は特殊なオプションです。これは、プロセスチューブを継続的に回転させるメカニズムを備えており、内容物を転がしてすべての粒子が熱源に均等にさらされるようにします。

目標に合った正しい選択をする

あなたの決定は、あなたの主要なアプリケーションによって推進されるべきです。

- 頻繁なパラメータ変更を伴う迅速なR&Dが主な焦点の場合: スプリットチューブ炉は、頻繁なアクセスと調整に最適な柔軟性を提供します。

- 標準化された大量生産プロセスが主な焦点の場合: ソリッドチューブ炉は、生産環境に必要な耐久性と一貫性を提供します。

- たるんだり、ドロップローディングが必要な材料を処理することが主な焦点の場合: 垂直炉は、高温での重力の影響を打ち消すために必要な選択です。

- 特定の熱勾配を作成することが主な焦点の場合: 多ゾーン炉は、プロセスチューブに沿った温度制御に不可欠です。

最終的に、適切なチューブ炉を選択することは、あなたの実験的または生産要件を明確に理解することから生まれます。

要約表:

| タイプ | 主な特徴 | 最適用途 |

|---|---|---|

| スプリットチューブ炉 | 簡単なアクセスのためのヒンジデザイン、実験変更に柔軟 | 学術R&D、頻繁な調整 |

| ソリッドチューブ炉 | 固定加熱チャンバー、耐久性と一貫性 | 生産、反復可能なプロセス |

| 水平設置 | 標準設定、均一加熱、ベンチへの簡単な統合 | 汎用加熱 |

| 垂直設置 | 垂直デザイン、たるみを防ぐ、重力に依存するプロセスに理想的 | 結晶成長、材料試験 |

あなたの研究室に最適なチューブ炉を見つける準備はできましたか? KINTEKは、卓越したR&Dと社内製造を活用し、高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリー炉、真空および雰囲気炉、CVD/PECVDシステムが含まれており、お客様固有の実験ニーズを正確に満たすための強力な深層カスタマイズ機能を提供しています。今すぐお問い合わせください。お客様の効率と成果を向上させる方法について話し合いましょう!

ビジュアルガイド