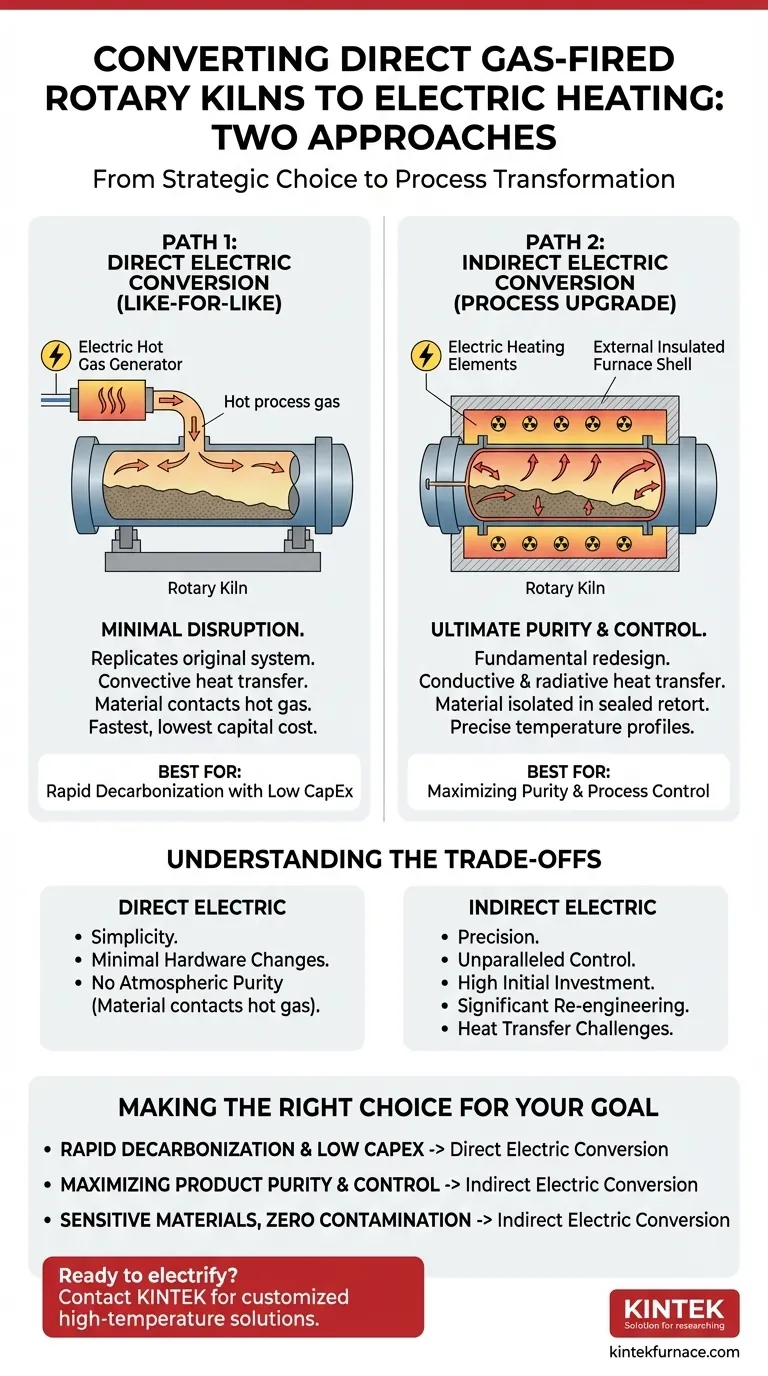

ガス直燃式ロータリーキルンを電気加熱に転換する場合、根本的に異なる2つの道筋があります。第一のアプローチは、内部のガスバーナーを電気式高温ガス発生装置に直接置き換え、元のシステムの機能を模倣することです。第二の、より変革的なアプローチは、外部のヒーターがキルンシェルを外側から加熱する、間接電気加熱のためにシステムを再設計することです。

ロータリーキルンを電化するという決定は、単なる部品の交換ではありません。それは、最小限のプロセスの中断のための直接的な代替と、優れたプロセス制御と製品純度のための間接的なシステムへの根本的な再設計との間の戦略的な選択です。

核心的な違いの理解:直接加熱 vs 間接加熱

ロータリーキルンの加熱方法は、その設計と機能の中心です。直接加熱と間接加熱の違いを理解することが、転換を評価するための第一歩です。

直接加熱:熱源は内部に

従来の直燃式キルンでは、ガスバーナーが炎と燃焼生成ガスを回転ドラム内に直接噴射します。処理される材料は、これらのガスと直接接触します。

この方法は、熱伝達の主要なモードとして対流に依存しており、高温ガスが材料層の上を流れ、材料層を通過します。

間接加熱:熱源は外部に

間接式キルンでは、材料は密閉されたドラム(レトルト)内に保持されます。熱源、この場合は電気ヒーターが、このレトルトの外側に配置されます。

熱は、レトルトの壁を介して伝導と放射により材料に伝達されます。これにより、プロセス材料が熱源やその副生成物から完全に隔離されます。

パス1:直接電気転換(「同等物による代替」アプローチ)

このパスは、元の直燃式システムを電気で再現することを目指します。これは最も簡単な転換方法です。

原理:電気式高温ガス発生装置

炎の代わりに、電気式高温ガス発生装置が設置されます。この装置は、電気抵抗ヒーターを使用してプロセスガス(空気、窒素、アルゴンなど)を非常に高温に加熱します。

この過熱されたガスがキルン内に吹き込まれ、元の燃焼ガスが行ったのと同様の方法で材料に熱を伝達します。

主な利点:最小限のプロセス中断

この方法は内部ガスの流れと対流熱伝達のダイナミクスを維持するため、既存のキルンハードウェアやプロセスパラメーターへの変更が最も少なくて済みます。多くの場合、最も迅速で資本集約的でない選択肢となります。

パス2:間接電気転換(「プロセスアップグレード」アプローチ)

このパスは、キルンのより根本的な再設計を伴い、直接加熱モデルから間接加熱モデルへと変更します。

原理:外部加熱要素

内部バーナーは完全に取り外されます。キルンは改造されるか、新しいレトルトが設置され、電気ヒーターを含む断熱された炉殻で囲まれます。

これらのヒーターが回転ドラムの外側を加熱し、その熱が壁を伝わって内部の材料に伝導します。これには、プロセスの熱要件に対する深い理解が必要です。

主な利点:究極の純度と制御

材料が密閉されたレトルト内に隔離されるため、この方法は内部雰囲気に対して絶対的な制御を提供します。燃焼の副生成物による汚染はありません。

さらに、外部ヒーターはキルンの長さに沿って複数のゾーンに配置でき、単一の直接熱源では達成が難しい、極めて正確な温度プロファイルを実現できます。

トレードオフの理解

どちらのアプローチも万能ではありません。正しい選択は、完全にあなたのプロセスの目標と運用上の制約に依存します。

直接電気:シンプルさ vs 雰囲気制御

直接電気転換の主な利点は、その相対的なシンプルさにあります。しかし、材料は依然としてキルン内に吹き込まれる高温ガス流と直接接触するため、雰囲気純度という主要な利点は得られません。

間接電気:精度 vs 複雑さ

間接加熱は、温度と雰囲気に対して比類のない制御を提供し、より高品質の製品につながる可能性があります。これは、熱伝達メカニズムを根本的に変更するため、高い初期投資と大幅な再設計のコストを伴います。

熱効率と材料の限界

間接加熱は、キルン壁自体が障壁となるため、熱伝達に課題をもたらす可能性があります。レトルト材料の選択は極めて重要であり、高温に耐え、劣化することなく効率的に熱を伝導する必要があります。

目標に合った正しい選択をするために

適切なパスを選択するには、まず転換の主要な目的を定義する必要があります。

- もしあなたの主な焦点が、最小限の資本費用での迅速な脱炭素化である場合: 電気式高温ガス発生装置への直接電気転換が最も簡単なパスであり、最小限のプロセス変更でバーナーを交換します。

- もしあなたの主な焦点が、製品純度とプロセス制御の最大化である場合: 間接電気加熱システムへの転換は、熱源をプロセス雰囲気から切り離すため、より優れた長期的なソリューションとなります。

- もしあなたの主な焦点が、汚染に耐えられないデリケートな材料の処理である場合: 間接電気加熱のみが実行可能なオプションであり、完全に隔離された制御された内部環境を提供します。

最終的に、キルンを電化することは、エネルギー源を変更するだけでなく、プロセスを根本的に強化する機会です。

要約表:

| アプローチ | 主な特徴 | 最適用途 |

|---|---|---|

| 直接電気転換 | 電気式高温ガス発生装置を使用。プロセスの中断が最小限。対流熱伝達。 | 低資本コストでの迅速な脱炭素化 |

| 間接電気転換 | 外部加熱要素を使用。優れた純度と制御。伝導/放射熱伝達。 | 製品の品質とプロセスの精度の最大化 |

効率と純度を高めるためにロータリーキルンの電化を検討していますか?KINTEKは、お客様固有のニーズに合わせた深いカスタマイズを含む、先進的な高温炉ソリューションを専門としています。マッフル炉、チューブ炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムを特徴とする当社の製品ラインナップは、正確な制御と優れた性能を保証します。当社のラボソリューションをどのように調整できるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 電気回転式キルン熱分解の炉の植物機械小さい回転式キルン calciner

- 活性炭の再生のための電気回転式炉の小さい回転式炉