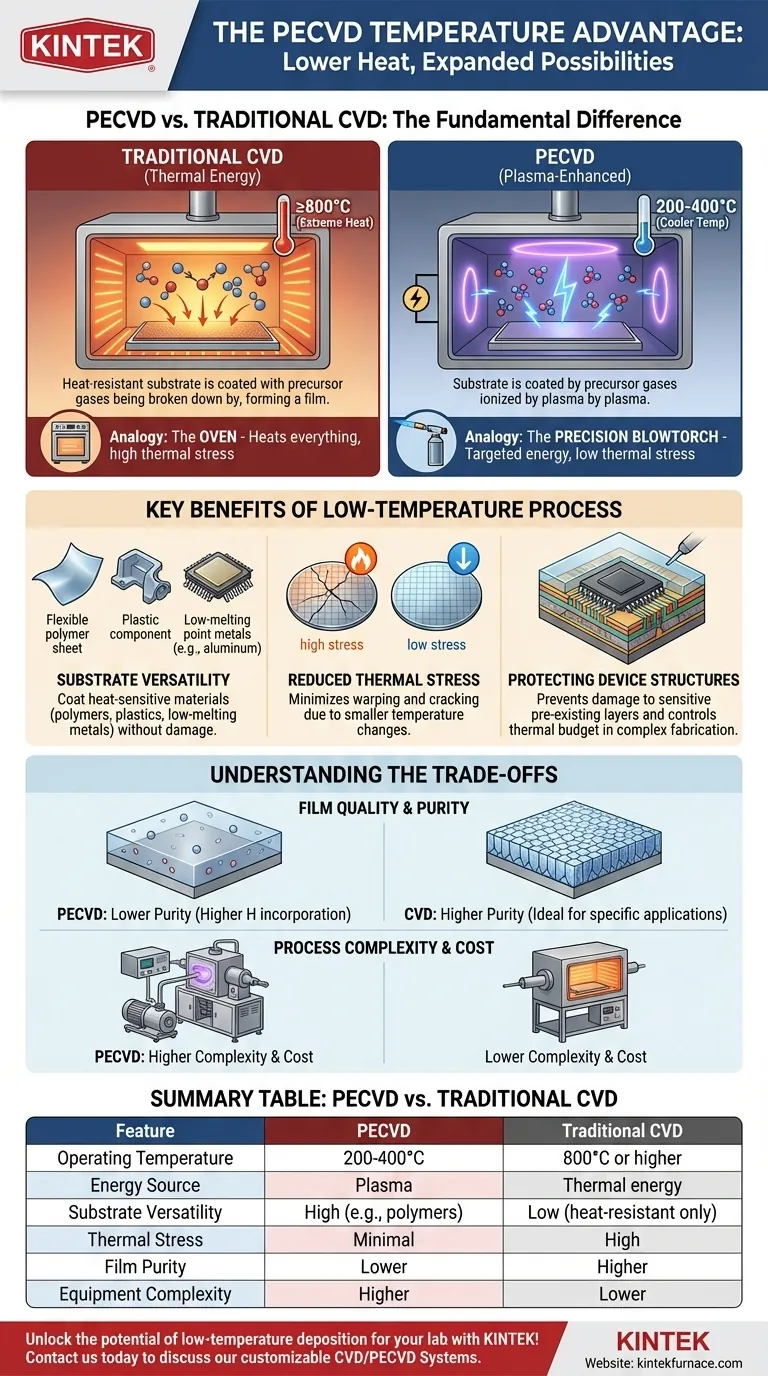

PECVDの主な利点は、従来の化学気相成長(CVD)と比較して、動作温度が劇的に低いことです。従来のCVDが化学反応を開始するために極端な熱(しばしば800°C以上)を必要とするのに対し、プラズマ強化CVD(PECVD)は、通常200〜400°Cの範囲で、はるかに低い温度で動作します。これは、熱エネルギーだけでなくプラズマを使用して、前駆体ガスを分解し、成膜プロセスを促進することで可能になります。

根本的な違いは、システムへのエネルギー供給方法です。従来のCVDは、高熱環境を強制する強力な熱エネルギーを使用します。PECVDはプラズマを使用して、化学反応に必要なターゲットを絞ったエネルギーを供給し、反応と基板温度を切り離し、熱に弱い材料に高品質の膜を成長させることができます。

根本的な違い:熱エネルギー vs プラズマエネルギー

温度の利点を理解するには、まず、各プロセスがガスから薄膜を形成するために必要なエネルギーをどのように供給するかを理解する必要があります。

従来のCVDの仕組み

従来のCVDは、もっぱら熱エネルギーに依存します。前駆体ガスは、加熱された基板を含むチャンバーに導入されます。高温が、ガス分子の化学結合を破壊するために必要な活性化エネルギーを提供し、それらが反応して高温表面に固体膜として堆積することを可能にします。

プロセス温度は、この化学反応に必要なエネルギーによって完全に決定されます。

PECVDの仕組み

PECVDは、追加のエネルギー源であるプラズマを導入します。電場が前駆体ガスに印加され、原子から電子が剥ぎ取られて、高反応性のイオン化ガス、つまりプラズマが生成されます。

プラズマ内の高エネルギー電子とイオンがガス分子と衝突します。高熱ではなく、これらの衝突が化学結合を破壊するエネルギーを提供します。これにより、成膜反応を大幅に低い基板温度で起こすことができます。

例え話:料理人の道具

従来のCVDをオーブンと考えてみてください。料理の特定の部分を調理するには、オーブン全体を非常に高温に加熱する必要があり、内部のすべてがその熱にさらされます。

PECVDは精密なガスバーナーを使うようなものです。料理人は、料理の他の部分を過熱することなく、反応を引き起こすために必要な場所に(砂糖をキャラメル化するような)強くて局所的なエネルギーを正確に適用できます。プラズマは、全体のチャンバー温度とは独立して、ターゲットを絞ったエネルギーを提供するガスバーナーです。

低温プロセスの主な利点

低温で動作できる能力は、単なる小さな改善ではありません。薄膜成膜の応用範囲を根本的に拡大します。

基板の多様性

これが最も重要な利点です。従来のCVD炉では溶融、変形、または劣化する材料も、PECVDを使用すればコーティングできます。これには、ポリマー、プラスチック、その他の有機材料が含まれます。

また、溶融点が低い金属構造(アルミニウム相互接続など)を含む、完全にまたは部分的に製造された半導体ウェーハへの成膜も可能にします。

熱応力の低減

特に広い温度範囲で基板を加熱・冷却すると、材料が膨張・収縮する際に機械的応力が発生します。これにより、ウェーハが反ったり、ひび割れたりすることがあります。

PECVDプロセスにおける温度差が小さいことで、この熱応力が最小限に抑えられ、基板と成膜された膜の機械的完全性が向上します。

既存のデバイス構造の保護

現代のマイクロファブリケーションでは、ウェーハは多くのプロセスステップを経ます。低温PECVDステップは、ドーパントの不要な拡散や、デバイス上の敏感な既存層への損傷を防ぎます。この「熱予算」の制御は、複雑な集積回路の製造において非常に重要です。

トレードオフの理解

PECVDの低温利点は強力ですが、特定のシナリオでは従来のCVDの方が望ましい場合があるという考慮事項が伴います。

膜の品質と純度

成膜メカニズムが異なるため、生成される膜は同一ではありません。PECVD膜は、前駆体ガスが完全に解離しないため、水素がより多く取り込まれる傾向があります。

可能な限り最高の膜純度、密度、または結晶性を要求する用途(特定のゲート酸化膜など)では、従来のCVDの高温環境が、基板が熱に耐えられると仮定すれば、より優れた結果を生み出すことができます。

プロセスの複雑さとコスト

PECVDシステムは、従来の熱CVD反応器よりも本質的に複雑です。プラズマを生成および維持するために、RF電源、インピーダンス整合ネットワーク、および高度な真空システムを必要とします。これは、より高い機器コストと、潜在的に複雑なメンテナンスにつながります。

アプリケーションに適した選択をする

PECVDと従来のCVDの選択は、基板の制約と望ましい膜特性に完全に依存します。

- 熱に弱い材料との適合性が主な焦点である場合: PECVDは、ポリマー、プラスチック、または低融点金属を持つデバイスをコーティングするための、決定的でしばしば唯一の選択肢です。

- 可能な限り最高の膜純度と密度を達成することが主な焦点である場合: 基板が強い熱に耐えられるのであれば、従来の高温CVDが必要となる場合があります。

- 複雑なデバイス製造における熱予算の管理が主な焦点である場合: PECVDは、以前に製造された層を損傷することなく、製造プロセスの後半で膜を成膜するための重要な制御を提供します。

各プロセスにおけるエネルギーの役割を理解することで、基板を保護し、望ましい膜特性を達成するための最適な成膜方法を選択できます。

まとめ表:

| 特徴 | PECVD | 従来のCVD |

|---|---|---|

| 動作温度 | 200-400°C | 800°C以上 |

| エネルギー源 | プラズマ | 熱エネルギー |

| 基板の多様性 | 高い(例:ポリマー、低融点金属) | 低い(耐熱材料のみ) |

| 熱応力 | 最小限 | 高い |

| 膜の純度 | 低い(水素が取り込まれる場合がある) | 高い |

| 装置の複雑さ | 高い | 低い |

KINTEKで、研究室における低温成膜の可能性を解き放ちましょう! 優れた研究開発と自社製造を活かし、お客様独自の実験ニーズに合わせたCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の深いカスタマイズ能力は、熱に弱い材料に対して正確な性能を保証します。今すぐお問い合わせください。当社のPECVDシステムがお客様の研究および生産効率をどのように向上させることができるか、ご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン