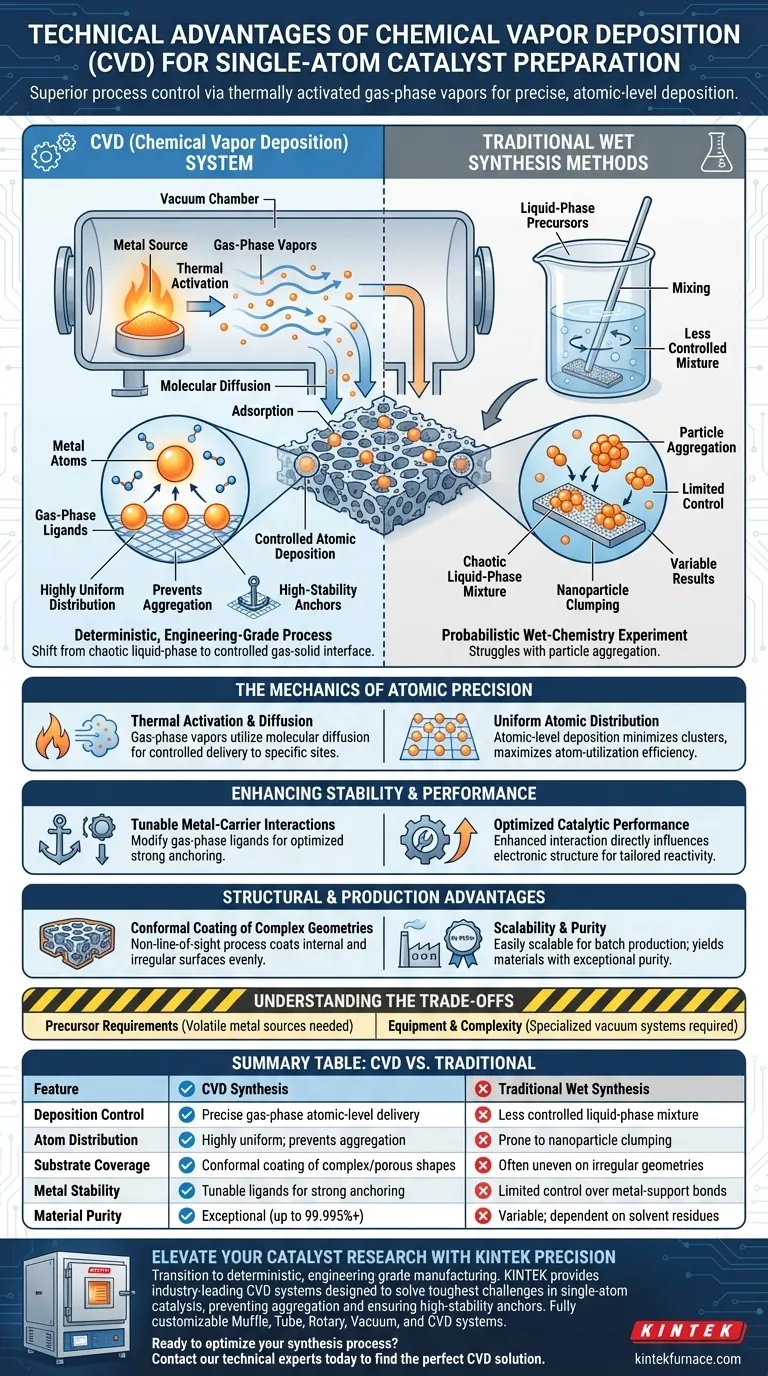

単原子触媒調製における化学気相成長(CVD)の主な技術的利点は、熱活性化された気相蒸気を利用して精密な原子レベルの堆積を実現する、優れたプロセス制御にあります。粒子凝集に苦労することが多い従来の湿式合成法とは異なり、CVDは分子拡散と吸着を利用して、担体上に個々の金属原子を高度に均一に分布させます。

主なポイント CVDは、合成を混沌とした液相混合物から制御された気固界面相互作用へと根本的に転換します。気相配位子と熱条件を操作することにより、この方法は単原子触媒の2つの最大の課題を解決します。すなわち、金属原子の凝集を防ぎ、金属と基材間の高安定性アンカーを確保することです。

原子精度のメカニズム

熱活性化と拡散

従来の方法は、液相前駆体に依存することが多く、堆積速度と位置の制御が困難です。

CVDは、金属源を熱活性化して気相蒸気にすることにより機能します。これらの蒸気は分子拡散を利用して基材に到達し、担体材料の特定の位置への金属種のより制御された供給を可能にします。

均一な原子分布

単原子触媒における重要な故障点は、原子が凝集してナノ粒子を形成し、その特異的な触媒特性を失う傾向があることです。

CVDプロセスは原子レベルの堆積を可能にし、金属原子が担体全体に均一に分布することを保証します。この精度は、クラスターの形成を最小限に抑え、高価な金属触媒の原子利用効率を最大化します。

安定性とパフォーマンスの向上

調整可能な金属-担体相互作用

単原子触媒の安定性は、原子がその担体にどれだけ強く「固定」されているかに大きく依存します。

CVDは、プロセス中に気相配位子を調整することを可能にします。これらの配位子を変更することにより、金属原子と担体間の化学的相互作用を最適化できます。

最適化された触媒パフォーマンス

この強化された相互作用は、原子を所定の位置に保持する以上のことを行います。触媒の電子構造に直接影響します。

その結果、動作条件下で高い安定性を持ち、特定の化学反応に合わせて最適化されたパフォーマンス特性を持つ触媒が得られます。

構造的および生産的利点

複雑な形状のコンフォーマルコーティング

触媒担体は、表面積を最大化するために、しばしば複雑で多孔質または不規則な形状をしています。

CVDは非視線プロセスであり、ガス反応物質が関与するため、高度にコンフォーマルな膜を作成します。物理蒸着法(PVDなど)や液体法では不均一にコーティングされたり、完全にコーティングされなかったりする可能性のある内部表面や複雑な形状を効果的にコーティングします。

スケーラビリティと純度

産業用途では、実験室規模の合成から大量生産への移行がしばしばボトルネックとなります。

CVDは、バッチ生産に適した、容易にスケーラブルなプロセスです。単原子触媒の選択性と活性を維持するために重要な、優れた純度(しばしば99.995%以上)の材料が得られます。

トレードオフの理解

CVDは精度を提供しますが、従来の湿式化学にはない複雑さが伴います。

前駆体の要件

このプロセスは、金属源を揮発させる能力に依存します。これには、プロセスと化学的に互換性があり、安定した昇華が可能な前駆体の慎重な選択が必要であり、液体法と比較して使用可能な金属源の範囲が制限される可能性があります。

機器と複雑さ

CVDには特殊な真空または制御雰囲気機器が必要であり、初期セットアップは単純な湿式含浸セットアップよりも資本集約的になります。さらに、化学副生成物の取り扱いには、堅牢な安全および排気管理システムが必要です。

目標に合わせた適切な選択

触媒プロジェクトでCVDと従来の合成のどちらかを選択する場合、次の点を考慮してください。

- 主な焦点が活性サイトの最大化である場合:CVDは、原子レベルの堆積により凝集を防ぎ、ほぼ100%の原子利用率を保証するため、優れた選択肢です。

- 主な焦点が長期安定性である場合:CVDは、金属-担体アンカーを強化するために気相配位子を調整できるため推奨されます。

- 主な焦点が複雑な基材形状である場合:CVDは、高度に多孔質または不規則な担体材料を均一にコーティングするために必要な非視線カバレッジを提供します。

最終的に、CVDは単原子触媒作用を確率的な湿式化学実験から決定論的なエンジニアリンググレードの製造プロセスへと変革します。

概要表:

| 特徴 | CVD合成 | 従来の湿式合成 |

|---|---|---|

| 堆積制御 | 精密な気相原子レベルの供給 | 制御が少ない液相混合物 |

| 原子分布 | 高度に均一; 凝集を防ぐ | ナノ粒子凝集を起こしやすい |

| 基材カバレッジ | 複雑/多孔質の形状のコンフォーマルコーティング | 不規則な形状ではしばしば不均一 |

| 金属安定性 | 強力なアンカーのための調整可能な配位子 | 金属-担体結合の制御が限定的 |

| 材料純度 | 例外的な(99.995%以上) | 可変; 溶媒残留物に依存 |

KINTEKの精度で触媒研究をレベルアップ

確率的な実験から決定論的なエンジニアリンググレードの製造へと移行します。KINTEKは、金属凝集の防止から高安定性アンカーの確保まで、単原子触媒作用における最も困難な課題を解決するように設計された業界をリードするCVDシステムを提供しています。

専門的な研究開発と製造に裏打ちされたKINTEKは、マッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しており、すべてお客様固有のラボ要件に合わせて完全にカスタマイズ可能です。当社の高温炉ソリューションにより、100%の原子利用率と優れた触媒性能を実現できます。

合成プロセスを最適化する準備はできましたか?今すぐ技術専門家にお問い合わせください、お客様の研究に最適なCVDソリューションを見つけてください。

ビジュアルガイド

参考文献

- Yuquan Yang, Jinlong Zheng. Preparation of Fe, Co, Ni-based single atom catalysts and the progress of their application in electrocatalysis. DOI: 10.20517/microstructures.2024.65

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 縦型ラボ用石英管状炉 管状炉

よくある質問

- CVDを用いて製造できる先進材料にはどのようなものがありますか?高性能コーティングとナノ構造を探る

- 化学気相成長法(CVD)とは何か、そして何を生み出すのか?高純度薄膜とコーティングの発見

- CVDと物理気相成長(PVD)の主な違いは何ですか?研究室で役立つ重要な違いを見つける

- 大規模なタンタル・炭素複合材料の製造において、成膜チャンバー内のサンプル位置を調整する必要があるのはなぜですか?

- LPCVDの利点と欠点は何ですか?複雑な用途向けの優れた膜品質を実現

- アルミナ粉末に高温水素(H2)前処理が必要なのはなぜですか?FB-CVDの卓越性を解き放つ

- 化学気相成長法(CVD)は何に使われていますか?アプリケーション向け高性能薄膜をアンロック

- CVDプロセス環境はどのように作成されますか?優れた薄膜を実現するための精密制御