根本的に、化学気相成長(CVD)と物理気相成長(PVD)の区別は、出発物質の状態と堆積プロセスの性質にあります。CVDは、ガス状の前駆体が基板上で化学反応を起こして固体膜を形成するのに対し、PVDは固体原料を物理的な手段で蒸気に変換し、それが基板上に凝縮します。

CVDとPVDの根本的な選択は、プロセスと結果のトレードオフです。CVDは化学反応を通じて複雑な形状に対する非常に均一で全面的なコーティングの作成に優れていますが、PVDはより単純な形状によく使用される、より直接的な一方向性の物理プロセスを提供します。

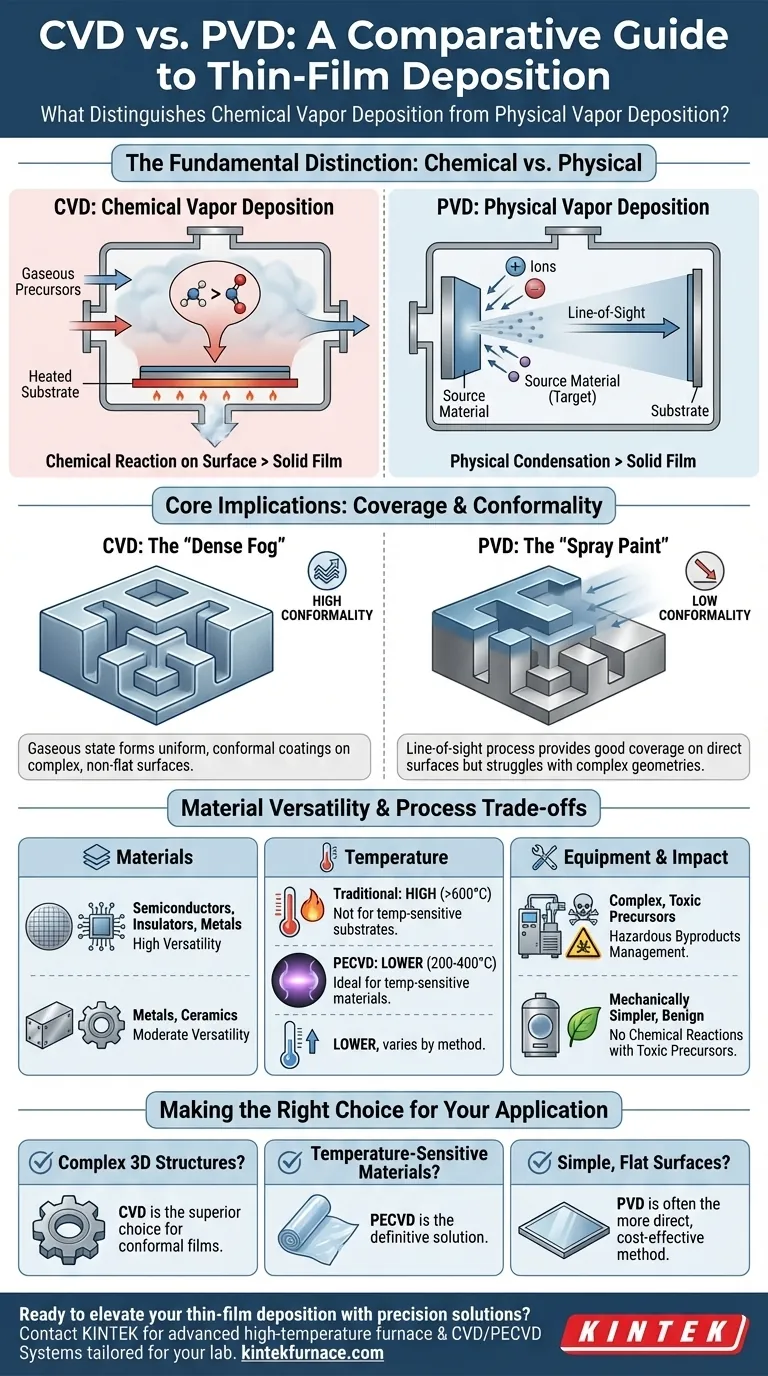

根本的な区別:化学 vs 物理

「化学気相成長 (Chemical Vapor Deposition)」と「物理気相成長 (Physical Vapor Deposition)」という名称は、それらの核となるメカニズムを直接表しています。この違いを理解することが、目標とする技術を選択する鍵となります。

CVDの仕組み:表面での化学反応

CVDでは、1つまたは複数の揮発性のガス状前駆体が反応チャンバーに導入されます。

これらのガスは最終的な膜材料そのものではありません。それらは代わりに、加熱された基板表面で分解するか、互いに反応し、新しい固体材料が薄膜として形成されます。

堆積が流れる気体の状態に依存するため、プロセスは拡散的かつ多方向的であり、複雑で平坦でない表面全体に膜が均一に形成されることを可能にします。

PVDの仕組み:物理的な凝縮

PVDは、「ターゲット」と呼ばれる固体原料から始まります。

この固体ターゲットは、スパッタリング(ターゲットに高エネルギーイオンを照射すること)や熱蒸発(ターゲットを加熱して蒸発させること)などの物理プロセスを使用して蒸気に変換されます。

この蒸気は直線的に、すなわち一方向性の軌道で移動し、基板上に凝縮して膜を形成します。有意な化学反応は起こりません。

膜特性に対する主要な影響

化学反応と物理的凝縮の違いは、最終的な膜の特性や堆積できる材料の種類に大きな影響を与えます。

被覆率と均一性:「霧」対「スプレーペイント」

複雑な三次元物体をコーティングしようと想像してみてください。

CVDは、露出したすべての表面に均一に沈着し、角を回り込み、溝を埋める濃い霧のように機能します。平坦でない表面上に均一な厚さの膜を作成するこの能力は、全面性(conformality)と呼ばれます。

PVDは、その一方向性の性質上、スプレーペイントにより似ています。光源に直接面している表面には優れた被覆を提供しますが、深い構造の側面や物体の裏側をコーティングするのは困難です。

材料の多様性:金属だけでなく

PVDは、金属および特定のセラミック化合物の薄膜を堆積するための非常に効果的で一般的な方法です。

しかし、CVDはより大きな多様性を提供します。その前駆体ガスの化学を通じて、電子産業の基礎となる半導体(シリコンなど)や絶縁体(二酸化ケイ素や窒化ケイ素など)を含む、より幅広い材料を堆積できます。

プロセスのトレードオフを理解する

堆積方法の選択は、最終的な膜だけでなく、プロセスの要件とその制限についても同様です。選択は最終的な膜だけでなく、プロセスの要件とその限界についても考慮する必要があります。

温度の重要な役割

従来の熱CVDプロセスでは、化学反応を促進するために必要なエネルギーを得るために、非常に高い基板温度(しばしば600°C超)が必要になることがよくあります。

この高い熱要件は、プラスチックや特定の事前処理された電子部品など、温度に敏感な基板への膜の堆積には適していません。

重要なバリエーション:プラズマ強化CVD(PECVD)

従来のCVDの温度制限を克服するために、プラズマ強化CVD(PECVD)が開発されました。

PECVDは電界を使用してプラズマ、すなわちガスが活性化された状態を生成します。このプラズマが化学反応の発生に必要なエネルギーを提供し、はるかに低い温度(通常200〜400°C)での堆積を可能にします。

この重要な違いにより、PECVDは温度に敏感な材料のコーティングに理想的であり、しばしば応力が少なく、より高品質の膜を生成します。

装置と環境への影響

CVDプロセスはより複雑になることがあり、多くの場合、前駆体ガス(多くは有毒または腐食性を持つ可能性がある)を扱うための洗練された装置が必要です。これには、危険な副産物を管理するためのシステムも必要です。

PVDシステムは機械的に単純であることが多く、化学反応に基づかないため、一般的に環境への影響がより穏やかであると考えられています。

用途に合わせた適切な選択

特定の目標が、どちらの技術が優れているかを決定します。必要な膜特性と基板の制限に基づいて決定を下してください。

- 複雑な3D構造を均一にコーティングすることに重点を置いている場合: CVDは、本質的に均一な膜を堆積できるため、優れた選択肢です。

- ポリマーなどの温度に敏感な材料への膜堆積に重点を置いている場合: PECVDは、低温プロセスでCVDの利点を組み合わせた決定的な解決策です。

- 比較的平坦な表面に単純な金属またはセラミックコーティングを適用することに重点を置いている場合: PVDは、より直接的で、費用対効果が高く、効率的な方法であることがよくあります。

結局のところ、薄膜堆積を習得することは、各プロセスの独自の強みとアプリケーションの特定の要求を一致させることから始まります。

要約表:

| 側面 | CVD | PVD |

|---|---|---|

| プロセスタイプ | ガス状前駆体を用いた化学反応 | 固体ターゲットの物理的気化 |

| 堆積メカニズム | 拡散的、多方向性(霧のように) | 一方向性(スプレーペイントのように) |

| 全面性(Conformality) | 高い、複雑な形状でも均一 | 低い、平坦でない表面では困難 |

| 材料の多様性 | 高い(例:半導体、絶縁体) | 中程度(例:金属、セラミック) |

| 標準的な温度 | 高い(熱CVDでは>600°C) | 低い、方法によって異なる |

| 理想的な用途 | 複雑な3D構造、電子機器 | 平坦な表面、単純な形状 |

精密なソリューションで薄膜堆積の精度を高める準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様の研究室向けに調整された先進的な高温炉システムを提供しています。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様独自の実験ニーズを満たすための強力な深いカスタマイズ機能を備えて設計されています。複雑な3Dコーティングに取り組む場合でも、温度に敏感な材料に取り組む場合でも、当社の専門知識が最適なパフォーマンスを保証します。研究および生産プロセスを強化する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- スライドPECVD管状炉と液体ガス化炉PECVD装置