本質的に、化学気相成長法(CVD)は、高純度の固体材料を、通常は表面上の薄膜またはコーティングとして作成するために使用される、高度に制御された製造プロセスです。これは、前駆体ガスをチャンバーに導入し、加熱された物体(基板)に接触すると反応・分解し、目的の材料の層を残すことによって機能します。この方法は、コンピュータチップから耐食性コーティングまで、あらゆるものを製造するための基礎となっています。

化学気相成長法は単なるコーティング方法ではなく、基礎的な「ボトムアップ」製造技術です。ガス相から原子単位で材料を構築することで、CVDは従来のD方法ではしばしば不可能であった純度、制御、均一性のレベルを達成します。

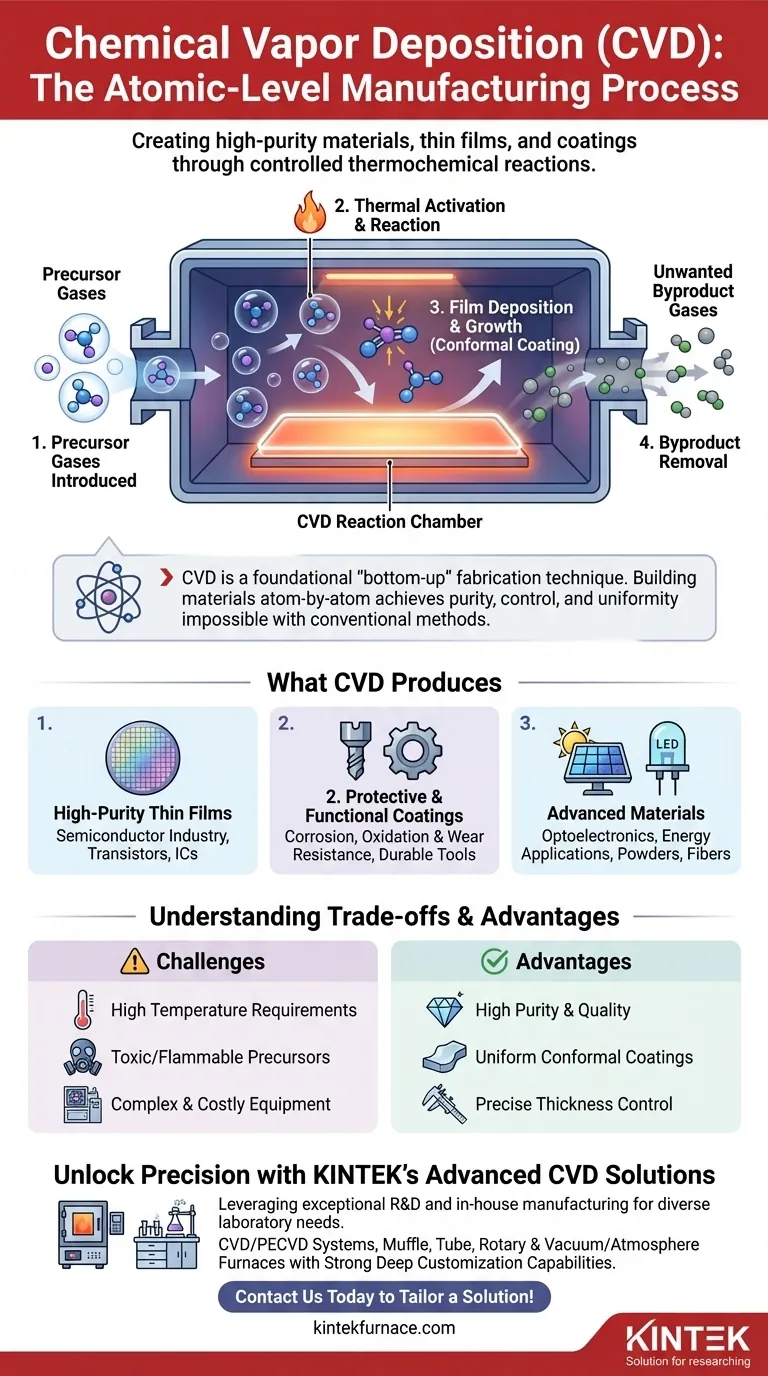

化学気相成長法(CVD)の仕組み:コアプロセス

CVDは、いくつかの主要なステップに分解できる熱化学プロセスです。このシーケンスを理解することで、この技術がなぜこれほど強力で多用途であるかが明らかになります。

ステップ1:前駆体ガスの導入

プロセスは、前駆体として知られる特定の、慎重に測定されたガスを反応チャンバーに供給することから始まります。これらのガスには、最終的に固体膜を形成する化学元素が含まれています。

圧力(大気圧から高真空まで及ぶ)や温度を含むチャンバーの環境は、精密に制御されています。

ステップ2:化学反応の活性化

コーティングされる物体である基板は、チャンバー内で加熱されます。前駆体ガスが熱い表面に接触すると、熱エネルギーが化学反応を引き起こします。

このエネルギーにより、前駆体分子は分解または相互に反応します。その結果、目的の固体材料と他の気体副生成物が形成されます。一部の先進的なCVD法では、この反応を低温で駆動するために、熱だけでなくプラズマも使用します。

ステップ3:成膜と膜成長

新たに形成された固体材料が基板上に堆積し、薄い固体膜が形成されます。この堆積は、オブジェクトの露出したすべての表面で発生し、複雑な形状でも均一に覆うコンフォーマルコーティングとして知られるものをもたらします。

この膜の厚さは、堆積時間と前駆体ガスの濃度を管理することで正確に制御されます。

ステップ4:副生成物の除去

堆積が進むにつれて、化学反応から発生する不要な気体副生成物はチャンバーから継続的に排出され、成長する膜の純度が確保されます。

CVDは何を生産するのか?

CVDプロセスの成果は、非常に高品質な固体材料です。最も一般的に薄膜と関連付けられていますが、その用途は多岐にわたります。

高純度薄膜

これはCVDの主要な製品です。これらの薄膜は、半導体産業の基盤であり、シリコンウェハー上のトランジスタや集積回路の積層構造を作成するために使用されます。

保護および機能性コーティング

CVDは、工具、機械部品、その他のコンポーネントに非常に硬く耐久性のあるコーティングを施すために使用されます。これらのコーティングは、腐食、酸化、摩耗に対する強力な耐性を提供し、基材の寿命と性能を劇的に延ばします。

先進材料

このプロセスでは、粉末、繊維、さらには完全な自立モノリシック部品も製造できます。これは、オプトエレクトロニクス(LEDなど)やエネルギー用途(印刷可能な太陽電池など)向けの材料を作成するために不可欠です。

トレードオフの理解

強力である一方で、CVDには課題がないわけではありません。真の理解には、その運用上の要求を認識することが必要です。

高温要件

従来のCVDプロセスでは、化学反応を活性化するために非常に高い温度が必要となることがよくあります。これにより、使用できる基板材料の種類が制限される可能性があり、一部の材料は熱によって変形または損傷する可能性があります。

前駆体と副生成物の取り扱い

CVDで使用される前駆体ガスは、毒性、可燃性、または腐食性である可能性があります。このため、高度な安全プロトコルと処理システムが必要です。同様に、廃棄物副生成物も適切に管理および処理する必要があります。

装置の複雑さ

必要な真空状態と精密な温度制御を達成するには、複雑でしばしば高価な装置が必要であり、CVDシステムの初期投資はかなりのものになります。

目標に応じた適切な選択

CVDの価値は、その産業応用という観点から最もよく理解できます。

- エレクトロニクスとマイクロファブリケーションが主な焦点である場合:CVDは、現代の半導体に求められる超高純度で均一な結晶薄膜を作成するための、必須の標準です。

- 機械的耐久性が主な焦点である場合:CVDは、過酷な稼働条件下での工具やコンポーネントの寿命と性能を向上させる優れた保護コーティングを提供します。

- 次世代材料が主な焦点である場合:CVDは、エネルギー、光学、触媒研究開発における重要な実現技術であり、精密に設計された特性を持つ新規材料の作成を可能にします。

最終的に、化学気相成長法は現代技術の礎であり、原子レベルの精度で先進材料を構築することを可能にします。

要約表:

| 側面 | 説明 |

|---|---|

| プロセス | 加熱された基板上での前駆体ガスの熱化学反応による固体材料の堆積。 |

| 主な製品 | 高純度薄膜、保護コーティング、粉末、繊維、モノリシック部品。 |

| 主な用途 | 半導体、耐食性コーティング、オプトエレクトロニクス、エネルギー技術。 |

| 利点 | 高純度、均一なコンフォーマルコーティング、膜厚の精密制御。 |

| 課題 | 高温、有毒前駆体の取り扱い、複雑で高価な装置。 |

KINTEKの先進CVDソリューションで、研究室の精度を解き放つ

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に最先端の高温炉ソリューションを提供しています。当社の製品ラインには、CVD/PECVDシステム、マッフル炉、管状炉、回転炉、真空炉、雰囲気炉が含まれ、すべてお客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能によって裏付けられています。

半導体の開発、材料の耐久性向上、次世代エネルギー用途の開拓など、当社のCVDシステムは、お客様が必要とする原子レベルの精度と信頼性を提供します。今すぐお問い合わせください。お客様の特定の目標に合わせたソリューションをどのように提供し、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械