核となるのは、化学気相成長法(CVD)が驚くほど多用途なプロセスであり、幅広い高性能材料を製造できることです。これは、単純な金属コーティングから、合成ダイヤモンド膜、グラフェン、カーボンナノチューブ、量子ドットなどの高度なナノ構造に至るまで、あらゆるものの作成に使用されます。この精度により、電子機器、航空宇宙、医療技術にまたがる産業向けに特定の特性を持つ材料を設計することが可能になります。

CVDの真の力は、それが作成する特定の材料にあるのではなく、元素(金属、セラミックス、炭素)を薄く均一な層として堆積させ、それらを高度な構造に組み立てるという基本的な能力にあります。これは単一の製造方法というよりも、材料革新のための基礎的なプラットフォームなのです。

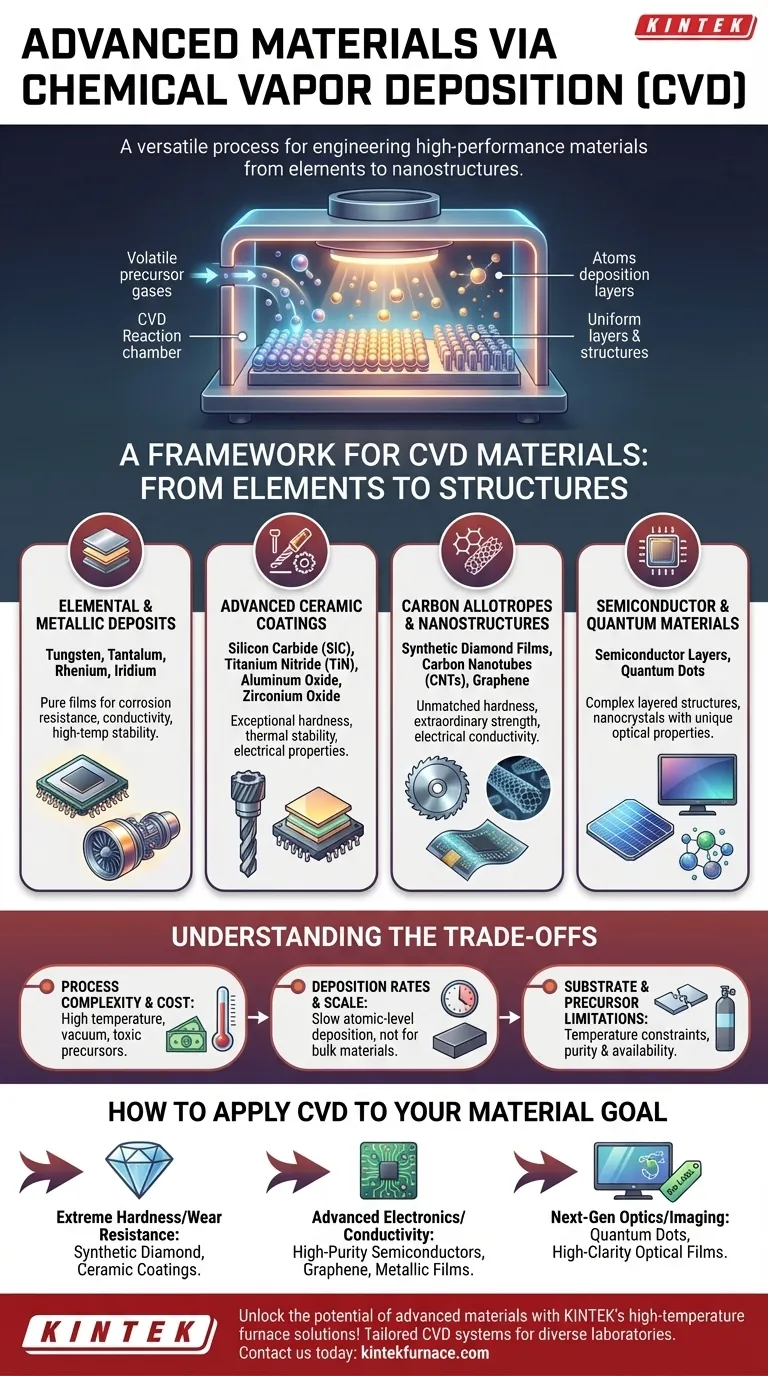

CVD材料のフレームワーク:元素から構造へ

CVDは、揮発性の前駆体ガスを反応室に導入し、それが分解して基板上に固体材料を堆積させることによって機能します。前駆体ガスの種類とプロセス条件(温度、圧力)が最終的な材料を決定します。生成物をいくつかの主要なグループに分類できます。

元素および金属の堆積

CVDは、極めて純粋で高性能な金属の薄膜を堆積させるのに非常に効果的です。これらのコーティングは、耐食性、導電性、または高温安定性のために使用されることがよくあります。

一般的な例としては、タングステン、タンタル、レニウム、イリジウムがあります。これらは、マイクロエレクトロニクスや航空宇宙エンジンの保護コーティングなどの用途で極めて重要です。

先進セラミックコーティング

CVDによって堆積されたセラミックスは、その卓越した硬度、熱安定性、電気的特性により高く評価されています。これらは大きく2つのクラスに分けられます。

非酸化物セラミックスには、炭化ケイ素(SiC)、炭化タングステン(WC)、窒化チタン(TiN)などの材料が含まれます。これらは、耐久性のある切削工具や耐摩耗性表面を作成するための定番です。

酸化物セラミックス、例えば酸化アルミニウム(アルミナ)、酸化ジルコニウム(ジルコニア)、酸化ハフニウム(ハフニア)は、半導体デバイスにおける熱バリアや高性能電気絶縁体として使用されます。

炭素同素体とナノ構造

CVDによって生成される最も画期的な材料のいくつかは炭素に基づいています。原子配列を制御することにより、CVDは特性が大きく異なる炭素構造を生成できます。

合成ダイヤモンド膜は、その比類のない硬度のために作成され、工業用切断や研削、および耐久性のある光学窓に最適です。

カーボンナノチューブ(CNT)とグラフェンは、それぞれ一次元および二次元の炭素構造です。それらの驚異的な強度と電気伝導性は、次世代エレクトロニクス、複合材料、透明導電膜の基礎材料となります。

半導体および量子材料

エレクトロニクス産業はCVDに根本的に依存しています。このプロセスは、半導体材料の薄膜を堆積させることにより、現代の集積回路の複雑な層状構造を構築するために使用されます。

従来の半導体を超えて、CVDは量子ドットを作成するために使用されます。これらは、その微細なサイズが独自の量子力学的および光学的特性を付与する半導体ナノ結晶であり、高度なディスプレイ、太陽電池、生物医学的イメージングに不可欠です。

トレードオフの理解:精度 対 実用性

CVDは非常に強力ですが、万能の簡単な解決策ではありません。このプロセスには、考慮する必要のある重大なトレードオフが伴います。

プロセスの複雑さとコスト

CVDシステムは高温および真空条件を必要とすることが多く、装置が複雑で高価になります。前駆体ガスもまた、高度に有毒、引火性、または腐食性である可能性があり、厳格な安全手順と取り扱いインフラストラクチャが必要となります。

堆積速度とスケール

CVDは本質的に表面堆積プロセスであり、原子層ごとに材料を構築します。この精度は速度を犠牲にします。堆積速度は遅くなることがあり、他の方法と比較してバルク材料や非常に厚いコーティングの製造には適しません。

基板と前駆体の制限

基板材料の選択は、反応に必要な高温によって制限され、敏感なコンポーネントが損傷する可能性があります。さらに、適切な高純度前駆体ガスの入手可能性とコストが、経済的に製造できる材料の種類を制約する可能性があります。

材料目標へのCVDの適用方法

CVDを使用する決定は、達成したい特定の材料特性によって推進されるべきです。

- 極端な硬度または耐摩耗性が主な焦点である場合: CVDは、合成ダイヤモンド膜や窒化チタン、炭化ケイ素などのセラミックコーティングを堆積させるための理想的な方法です。

- 高度なエレクトロニクスまたは導電性が主な焦点である場合: 高純度半導体層、フレキシブルエレクトロニクス用のグラフェンシート、または相互接続用の金属膜を作成するためにCVDを探してください。

- 次世代光学またはイメージングが主な焦点である場合: CVDは、ディスプレイおよびバイオマーカー用の量子ドット、ならびにダイヤモンドなどの高透明度光学フィルムを製造するための主要な技術です。

結局のところ、化学気相成長法は、エンジニアや科学者が特定の課題が要求する正確な材料を構築するための、精密な原子レベルのツールとして機能します。

要約表:

| 材料カテゴリ | 主な例 | 主な用途 |

|---|---|---|

| 元素および金属の堆積 | タングステン、タンタル | マイクロエレクトロニクス、保護コーティング |

| 先進セラミックコーティング | 炭化ケイ素、窒化チタン | 切削工具、耐摩耗性 |

| 炭素同素体とナノ構造 | グラフェン、カーボンナノチューブ | 次世代エレクトロニクス、複合材料 |

| 半導体および量子材料 | 量子ドット、半導体層 | ディスプレイ、太陽電池、イメージング |

KINTEKの高温炉ソリューションで先進材料の可能性を解き放ちましょう! 卓越したR&Dと社内製造を活用し、当社はマッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む多様な研究所にカスタマイズされたCVDシステムを提供します。当社の深いカスタマイズ能力は、お客様固有の実験ニーズとの正確な整合を保証し、電子機器、航空宇宙、医療技術における効率と革新を向上させます。今すぐお問い合わせいただき、当社のソリューションがお客様の材料目標を前進させる方法についてご相談ください!

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械