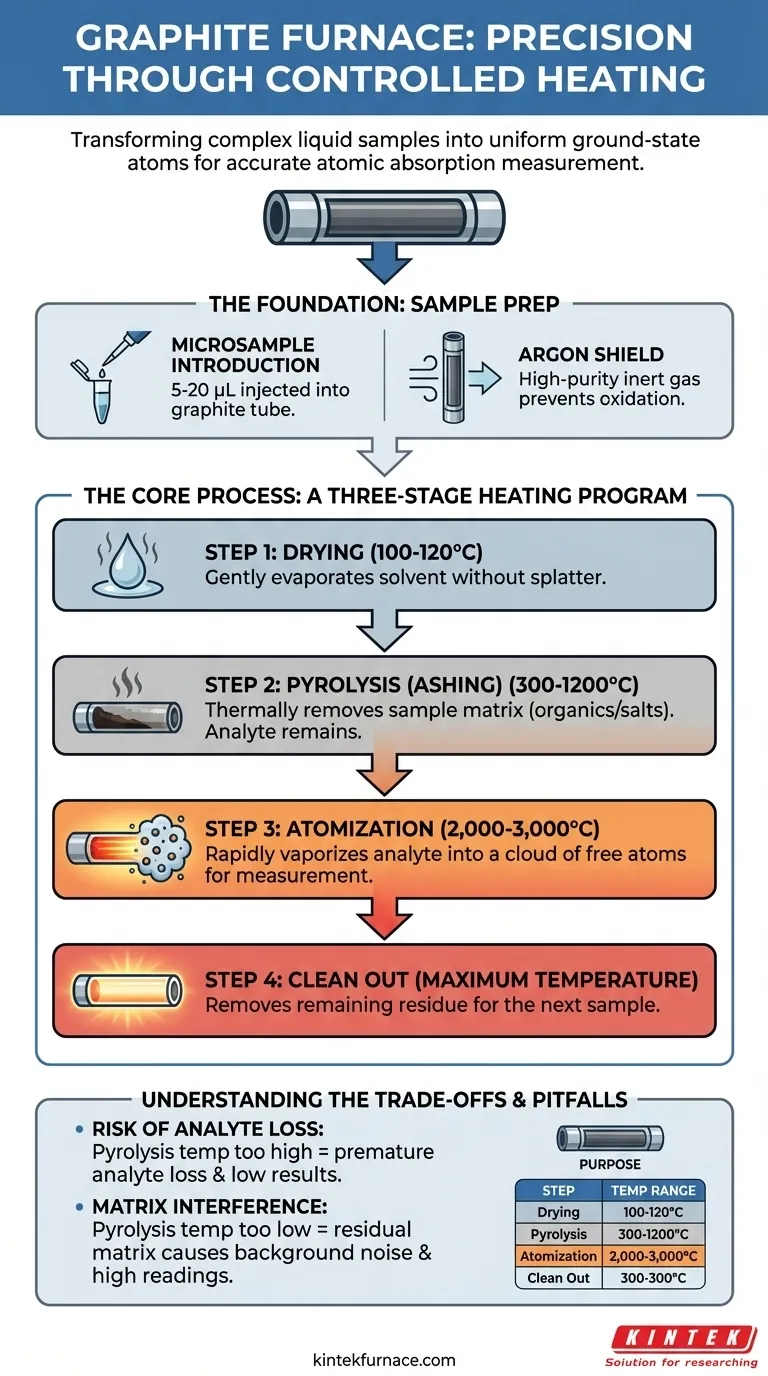

要するに、グラファイト炉は、分析のためにサンプルを準備するために、精密な多段階加熱プログラムを使用します。このプロセスには、溶媒を蒸発させるための乾燥ステップ、サンプルマトリックスを除去するための熱分解(または灰化)ステップ、および測定のために自由原子の雲を生成するための最終的な高温原子化ステップが含まれます。

グラファイト炉プログラムの核心的な目的は、単にサンプルを加熱することではなく、複雑な液体サンプルを、原子吸光を正確に測定できる唯一の状態である、一時的な均一な基底状態原子の雲に系統的に変換することです。

基礎:炉内でのサンプル準備

加熱プログラムが始まる前に、サンプルは適切に管理された環境に配置されなければなりません。この初期設定は、分析の成功にとって非常に重要です。

マイクロサンプルの導入

非常に少量で精密な液状サンプル(通常5~20マイクロリットル)が、小さな開口部を通して高精度なマイクロピペットまたはオートサンプラーを使用してグラファイトチューブに注入されます。

アルゴンシールド

炉全体は、高純度の不活性ガス、ほとんどの場合アルゴンの流れで連続的にパージされます。このガスシールドは、高温のグラファイトチューブとサンプル残渣が空気中で燃焼(酸化)するのを防ぐため、非常に重要です。

核心プロセス:3段階加熱プログラム

サンプルが配置されると、装置は事前にプログラムされた温度シーケンスを実行します。各段階には明確な目的があります。

ステップ1:乾燥

炉は、溶媒の沸点よりわずかに高い温度、通常100~120°Cに穏やかに加熱されます。目的は、溶媒が激しく沸騰して飛散し、サンプル損失を引き起こすことなく、液体溶媒をゆっくりと蒸発させることです。

ステップ2:熱分解(灰化)

次に、温度は大幅に上昇し、しばしば数百°C(例:300~1200°C)に達します。熱分解として知られるこのステップは、サンプルマトリックス(測定したくない有機物、塩類、その他の成分)を熱分解して除去するように設計されています。これにより、より熱的に安定した分析物のみが残り、最終測定の前にサンプルが洗浄されます。

ステップ3:原子化

これが測定ステップです。炉は、可能な限り迅速に、非常に高い温度、通常2,000~3,000°Cに加熱されます。この強烈な熱により、残った分析物残渣は瞬時に蒸発し、グラファイトチューブ内に自由な中性の基底状態原子の濃密な雲を形成します。光線がこの原子雲を通過し、装置は吸収された光の量を測定します。

ステップ4:クリーンアウト

原子化後、炉は数秒間最大温度まで加熱されます。この最終的な高温ステップにより、残った残渣がすべて蒸発してグラファイトチューブから除去され、次のサンプルの準備が整います。

トレードオフと落とし穴の理解

分析の成功は、各ステップの温度とタイミングの最適化にかかっています。不適切に設計されたプログラムは、エラーの主要な原因となります。

分析物損失のリスク

最も重要な課題は、熱分解温度の設定です。マトリックスを除去するのに十分な高さである必要がありますが、目的の分析物を時期尚早に蒸発させるほど高くあってはなりません。原子化ステップの前に分析物を失うと、人為的に低く不正確な結果につながります。

マトリックス干渉の問題

熱分解温度が低すぎると、マトリックスの成分が炉内に残る可能性があります。これらは原子化ステップ中に煙やバックグラウンド信号を生成し、光を吸収して、非原子バックグラウンド信号として知られる誤って高い読み取り値を引き起こす可能性があります。

加熱速度の影響

炉が加熱される速度(ランプ速度)も重要です。遅い乾燥ランプは飛散を防ぎ、非常に速い原子化ランプはすべての原子が一度に光路に現れることを保証し、シャープで高く、容易に測定できるピークを生成します。

これを分析に適用する方法

炉プログラムへのアプローチは、分析目標によって異なります。

- 新しい方法の開発が主な焦点である場合:最適化研究を慎重に行い、熱分解温度と原子化温度を変化させて、バックグラウンド信号を最小限に抑えながら分析物信号を最大化する理想的な条件を見つける必要があります。

- 標準的な検証済みメソッドの実行が主な焦点である場合:目標は一貫性です。オートサンプラーが正しく分注しているか、アルゴン流量が安定しているか、グラファイトチューブの寿命が近づいていないかを確認してください。これらの要因は加熱効率に影響します。

- 結果が悪い場合のトラブルシューティングが主な焦点である場合:まず、熱分解ステップを調査してください。温度が高すぎることによる分析物損失、または温度が低すぎることによるバックグラウンド干渉が最も一般的な問題です。

グラファイト炉プログラムを習得することは、目的の元素を分離するための一連の制御された変換を管理することです。

要約表:

| ステップ | 目的 | 一般的な温度範囲 |

|---|---|---|

| 1. 乾燥 | 飛散させることなく溶媒を蒸発させる | 100-120°C |

| 2. 熱分解(灰化) | サンプルマトリックス(有機物/塩類)を除去する | 300-1200°C |

| 3. 原子化 | 分析物を自由原子に蒸発させ、測定する | 2,000-3,000°C |

| 4. クリーンアウト | 残渣を除去し、次のサンプルの準備をする | 最高温度 |

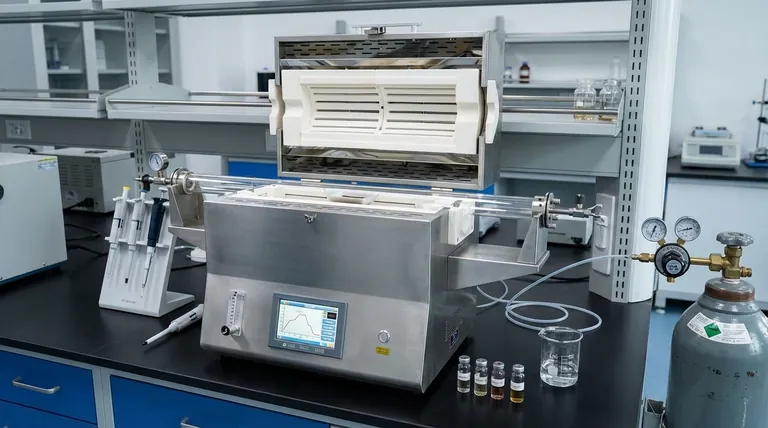

あなたの研究室で比類のない精度を実現

あなたの研究は、微量元素分析において最高レベルの精度を求めていますか?グラファイト炉の制御された多段階加熱プロセスは、信頼性の高い結果を得るために不可欠です。

KINTEKでは、卓越した研究開発と自社製造を活かし、多様な研究室向けに高度な高温炉ソリューションを提供しています。当社の製品ラインには、チューブ炉、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様独自の実験要件を正確に満たすための強力なディープカスタマイズ能力によって補完されています。

今すぐお問い合わせください。当社の専門知識が、お客様の炉プログラムを最適化し、分析能力を向上させるのにどのように役立つかをご相談ください。今すぐ専門家にお問い合わせください!

ビジュアルガイド