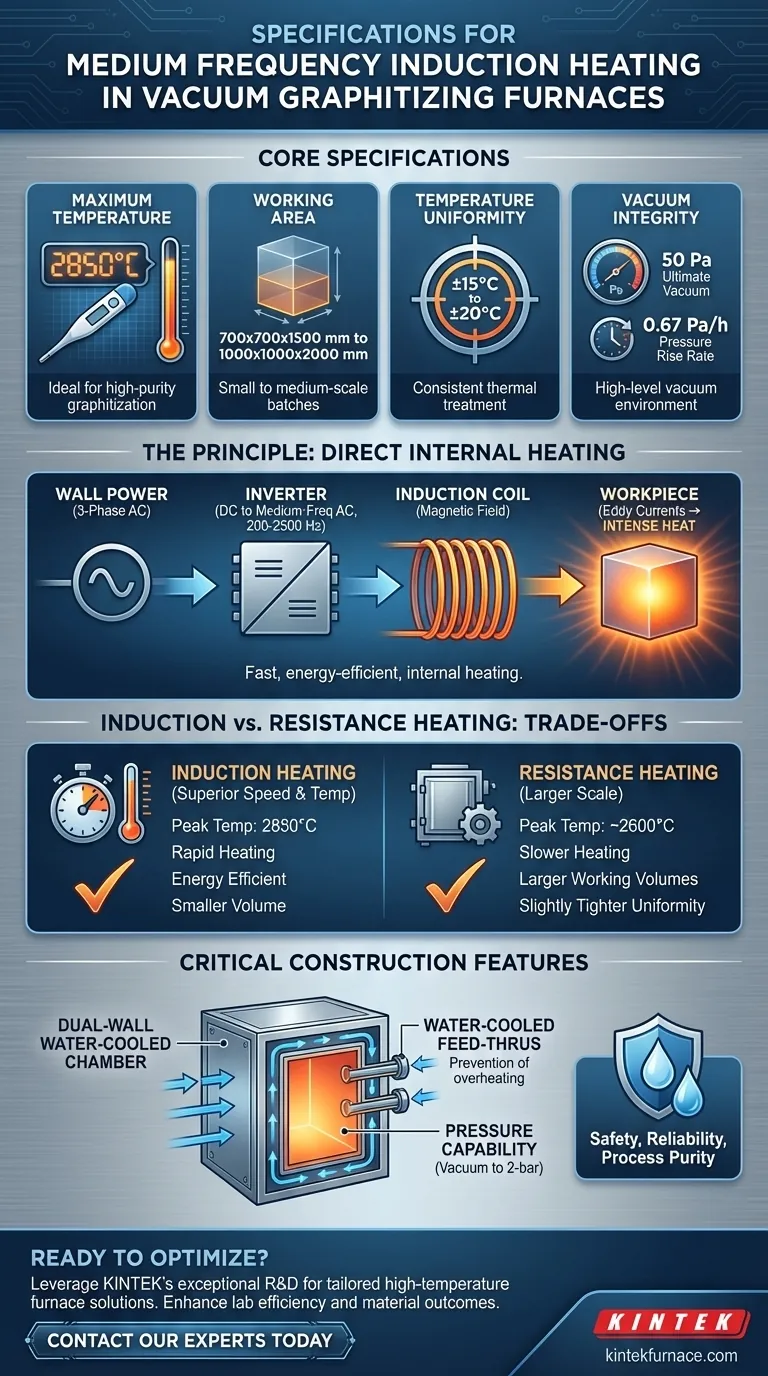

真空黒鉛化炉の場合、中周波誘導加熱の一般的な仕様には、700x700x1500 mmから1000x1000x2000 mmまでの作業領域サイズが含まれます。これらの炉は、最高温度2850℃、温度均一性±15~±20℃を達成できます。最終真空度は50 Pa、圧力上昇率は0.67 Pa/hで動作し、高いレベルの真空完全性を示します。

適切な加熱技術を選択することは、目標温度に到達するだけではありません。加熱方法自体がプロセス速度、バッチサイズ、エネルギー効率にどのように影響するかを理解することです。中周波誘導は、特定の用途において比類のない速度と温度を提供しますが、抵抗加熱と比較して規模の点でトレードオフがあります。

コア仕様の理解

炉を適切に評価するには、各仕様が運用結果に何を意味するかを理解する必要があります。これらの数値は、炉の性能範囲を定義します。

最高温度(2850℃)

これは黒鉛化にとって最も重要な単一のパラメータです。アモルファス炭素を結晶質黒鉛構造に変換するには極めて高い温度が必要であり、誘導システムが持つ2850℃の能力は、高純度、高性能の黒鉛材料を製造するのに理想的です。

作業領域(最大1000x1000x2000 mm)

これは、単一のバッチで処理できる材料の最大サイズまたは体積を定義します。誘導加熱で利用可能なサイズは、小規模から中規模の生産ランに適しています。

温度均一性(±15~±20℃)

この仕様は、作業領域全体にわたる温度変動を測定します。均一性が厳密であるほど、バッチ内のすべての部品が同じ熱処理を受け、最終製品の一貫した材料特性と予測可能な品質につながります。

真空レベルと完全性

最終真空度(50 Pa)は、炉が達成できる最低圧力を定義します。これは、高温での酸化防止と揮発性不純物の除去に不可欠です。圧力上昇率(0.67 Pa/h)は、チャンバーがこの真空をどれだけ保持できるかを測定し、シールと全体的な構造の品質を示します。

中周波誘導加熱の原理

外側から加熱する従来の炉とは異なり、誘導加熱は材料自体の中に直接熱を発生させます。この根本的な違いが、その主な利点の源です。

壁面電力から誘導熱へ

炉は標準的な三相交流電力を直流に変換します。その後、インバーターがこの直流を再び高電流の中周波交流(通常200~2500 Hz)に変換します。この電流は、炉内の銅製誘導コイルに供給されます。

渦電流の役割

コイル内の交流電流は、強力で急速に変化する磁場を生成します。この磁場は、加熱される導電性材料(グラファイトるつぼや炭素前駆体など)を貫通し、その内部に渦電流として知られる強力な電流を誘導します。

直接的で効率的な加熱

これらの渦電流が材料の固有の電気抵抗に逆らって流れると、強い熱が発生します。熱がワークピースの内部で生成されるため、加熱プロセスは非常に高速でエネルギー効率が高く、炉室全体を加熱するエネルギーの無駄が少なくなります。

トレードオフの理解:誘導加熱 vs. 抵抗加熱

多くの黒鉛化炉は、誘導加熱または抵抗加熱のいずれかで構成できます。両者の違いを理解することが、情報に基づいた意思決定を行うための鍵となります。

温度と速度

誘導加熱は、ピーク温度と速度において明確な勝者であり、2850℃に迅速に到達します。抵抗加熱は通常、より低い温度(約2600℃)で頭打ちになり、目標温度に到達するまでに著しく長い時間が必要です。

規模と作業容積

これが抵抗加熱の主な利点です。抵抗炉は、はるかに大きな作業容積(例:2000x2000x4000 mm)で利用可能であり、誘導炉では非現実的な非常に大きな部品や大量バッチ生産に適しています。

エネルギー効率

誘導加熱は一般的にエネルギー効率が高いです。必要な場所に直接熱を発生させることで、炉壁や断熱材への熱損失を最小限に抑えます。抵抗炉は、発熱体からの放射によってホットゾーン全体を加熱するため、周囲へのエネルギー損失が大きくなります。

温度均一性

どちらの技術も良好な均一性を提供します。ただし、抵抗加熱システムは、熱伝達の放射的な性質により、非常に大きな体積にわたってわずかに厳しい公差(例:±10℃)を達成できる場合があります。

重要な構造と運用上の特徴

黒鉛化炉内の極限状態は、安全性、信頼性、プロセスの純度を確保するために堅牢なエンジニアリングを必要とします。

二重壁水冷チャンバー

炉チャンバーとドアは、二重壁ステンレス鋼設計で構築されています。これらの壁の間を水が連続的に循環し、膨大な熱負荷を管理し、炉の構造的完全性を保護し、外部表面を冷却して安全に保ちます。

汚染の防止

純粋な真空環境を維持するために、電源供給スルーやその他のアクセスポイントも水冷されます。これにより、過熱や熱ゾーンへの潜在的な水漏れを防ぎ、製品の汚染を避けるために不可欠です。

圧力能力

これらの炉は、完全真空から2バール(またはそれ以上)の正圧まで動作するように設計されています。この柔軟性により、初期の真空パージ後に特定の不活性ガス雰囲気下でサイクルを実行するなど、さまざまなプロセスステップが可能になります。

黒鉛化プロセスに最適な選択をする

中周波誘導加熱と他の加熱方法のどちらを選択するかは、お客様の特定のプロセス要件とビジネス目標に完全に依存します。

- 最高の黒鉛化温度と高度な材料のための迅速なサイクルタイムの達成に重点を置く場合:中周波誘導加熱が優れた選択肢です。

- 生産量が主な制約となる非常に大きなバッチまたは部品の処理に重点を置く場合:抵抗加熱は、著しく大きな作業ゾーンを提供します。

- 運用コストを削減するためにエネルギー効率の最大化に重点を置く場合:誘導加熱の直接加熱方法は、明確な利点を提供します。

これらのコア原理とトレードオフを理解することで、お客様の材料と生産目標に正確に合致する加熱技術を自信を持って選択できます。

概要表:

| 仕様 | 中周波誘導の一般的な範囲 |

|---|---|

| 最高温度 | 2850℃ |

| 作業領域(LxWxH) | 700x700x1500 mmから1000x1000x2000 mm |

| 温度均一性 | ±15℃から±20℃ |

| 最終真空度 | 50 Pa |

| 圧力上昇率 | 0.67 Pa/h |

| 加熱方法 | 渦電流による直接内部加熱 |

| 主な利点 | 高温、急速加熱、エネルギー効率 |

| トレードオフ | 抵抗炉と比較して作業容積が小さい |

黒鉛化プロセスを最適化する準備はできていますか?

加熱技術の選択は、製品の品質、スループット、および運用コストに直接影響します。KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。

- 急速なサイクルタイムと最大2850℃の温度を必要とする高純度、高性能の黒鉛材料の場合:当社の中周波誘導炉が理想的なソリューションです。

- 異なる規模やプロセスが必要な場合:マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の多様な製品ラインは、強力な深いカスタマイズ能力に支えられています。

お客様の具体的な要件について話し合いましょう。 今すぐ当社の専門家にお問い合わせください。KINTEKの炉がお客様のラボの効率と材料の成果をどのように向上させることができるかを探ります。

ビジュアルガイド