要するに、現代のチューブ炉の安全性と使いやすさは、堅牢な熱封じ込め、正確なプロセス制御、雰囲気の完全性という3つの核となる原則によって定義されます。これらのシステムは、高度な材料加工に必要な高度に制御された再現性のある環境を提供する一方で、オペレーターを極度の熱から保護するための機能を備えています。

重要な洞察は、チューブ炉における安全性と使いやすさは別個の目標ではなく、絡み合っているということです。プログラマブルな温度ゾーンや自動化されたガス流量など、プロセスに対する制御を強化する機能は、本質的に人為的ミスや機器故障のリスクを低減し、より安全で信頼性の高い結果につながります。

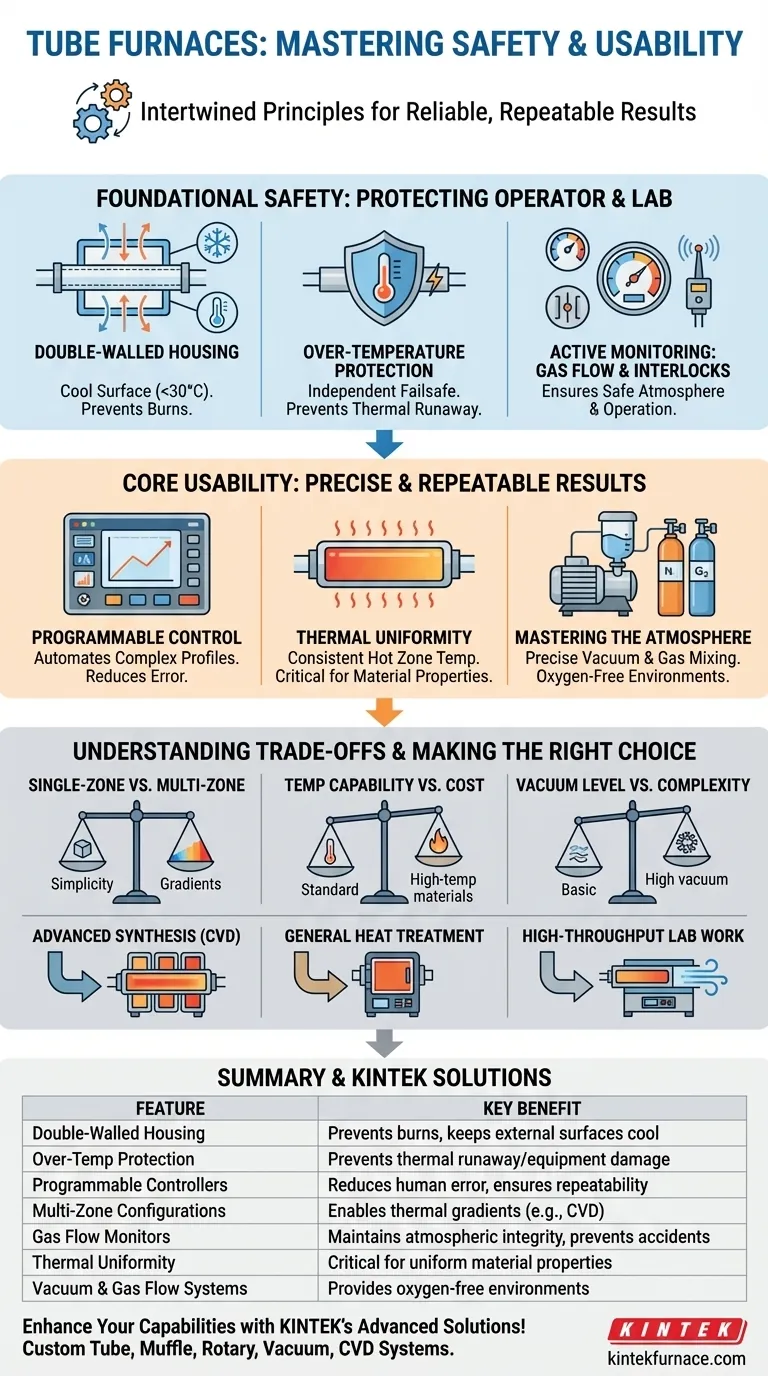

基盤となる安全性:オペレーターとラボの保護

チューブ炉の主な安全目標は、極度の熱を封じ込め、ラボとその人員が1700°Cを超える温度から保護されるようにすることです。

二重壁構造による熱封じ込め

ほぼすべての最新のチューブ炉は、二重壁構造を採用しています。これにより、内部の加熱室と外部ケーシングの間に空気の隙間が作られます。

このシンプルでありながら効果的な機能により、能動的または受動的な空気冷却が可能になり、内部温度が800°C以上であっても、外側表面の温度を著しく低く保ちます(多くの場合30°C前後)。これにより、偶発的な火傷のリスクが大幅に減少します。

自動フェイルセーフ:過熱保護

過熱保護は、極めて重要で譲れない安全機能です。これは独立した制御回路であり、炉がユーザー定義の最大温度を超えた場合に、加熱エレメントへの電力を自動的に遮断します。

このフェイルセーフ機能は、サンプルと炉自体の破滅的な故障から保護するだけでなく、ラボでの熱暴走を防ぎます。

能動的監視:ガス流量とシステムインターロック

特定の雰囲気を必要とするプロセスでは、ガス流量モニターが、正しいガスが正しい流量で供給されていることを保証します。これにより、敏感なプロセスや可燃性のプロセスへの酸素の意図しない導入を防ぐことができます。

安全インターロックも一般的であり、部品の位置ずれや重要なセンサーの故障など、安全でない条件下でのシステムの動作を防ぎます。

使いやすさの核心:正確で再現性のある結果の達成

チューブ炉における使いやすさは、プロセスを正確かつ再現性高く実行できる能力によって測定されます。これは、温度と雰囲気に対する洗練された制御によって達成されます。

プログラマブル制御の力

最新の炉は、プログラマブルデジタルコントローラーを使用して、ユーザーが複雑な昇温および冷却プロファイルを定義できるようにします。これによりプロセスが自動化され、手動での監視や人為的ミスが削減されます。

より長い炉の場合、最大3つの独立したコントローラーを備えたマルチゾーン構成が利用可能です。これにより、ユーザーはチューブの長さに沿って正確な温度勾配を作成でき、これは化学気相成長(CVD)などの特殊なプロセスに不可欠です。

熱均一性の確保

重要な性能指標は、熱均一性、つまり中央の「ホットゾーン」にわたる温度の一貫性です。高品質の断熱材と適切に設計された加熱エレメントにより、サンプル全体が同じ熱条件にさらされることが保証されます。

この均一性は、アニーリング(焼鈍)などの用途において極めて重要であり、わずかな温度変動でも材料特性の一貫性の低下につながる可能性があります。

雰囲気の制御

多くのプロセスでは、酸素を含まない環境が必要です。チューブ炉は、統合された真空およびガス流量システムによってこれを実現します。まず真空ポンプが密閉されたプロセスチューブから外気を排出します。

その後、窒素やアルゴンなどの不活性ガスが正確な流量で導入されます。密閉されたエンドキャップとガス混合システムなどの機能により、ユーザーは炉内の雰囲気の正確な組成を完全に制御できます。

トレードオフの理解

機能が豊富である一方で、チューブ炉は特定のニーズに基づいて慎重に選択する必要があります。異なる構成間のトレードオフを理解することが、費用対効果の高い決定を下す鍵となります。

シングルゾーン炉 vs. マルチゾーン炉

シングルゾーン炉は、よりシンプルで、コストが低く、均一なホットゾーンを必要とする基本的な熱処理には完全に適しています。

マルチゾーン炉は、優れた温度均一性と熱勾配を作成する能力を提供しますが、コストと複雑性が高くなります。これはデリケートな成膜プロセスには必要ですが、単純なアニーリングには過剰装備となる可能性があります。

温度能力 vs. コスト

最大動作温度は、加熱エレメントの材料によって決まります。最大1200°Cまでの炉は、より安価なエレメントを使用することがよくあります。

1700°Cまたは1800°Cの温度に到達するには、エレメントと断熱材により高度で高価な材料が必要となり、炉のコストが大幅に増加します。

真空度 vs. システムの複雑性

空気をパージするための基本的な真空を得ることは比較的簡単です。しかし、高真空(例:10⁻⁵ Torr)を達成するには、より複雑で高価な多段ポンプシステムが必要となり、すべての雰囲気制御アプリケーションで必要とは限りません。

目的に合った正しい選択をする

チューブ炉の選択は、その機能を主な実験的または生産上の目的に合わせることから始まります。

- 主な焦点が高度な材料合成(CVDなど)の場合: ガス混合機能とデータロギング用ソフトウェアを備えたマルチゾーン炉を優先してください。

- 主な焦点が汎用熱処理またはアニーリングの場合: 信頼性の高い過熱保護機能を備えた堅牢なシングルゾーン炉が、最も費用対効果の高い選択肢となるでしょう。

- 主な焦点が大量のラボ作業の場合: 迅速な冷却のためのスライド設計やプログラマブル制御などの機能が、効率を大幅に向上させます。

最終的に、これらの安全性と使いやすさの機能を徹底的に理解することで、安全であるだけでなく、技術的な目的に完全に適した機器を選択できるようになります。

要約表:

| 機能 | 説明 | 主な利点 |

|---|---|---|

| 二重壁構造 | 冷却のための空気の隙間を作成 | 火傷を防止、外部表面を低温に保つ |

| 過熱保護 | 独立した回路が電源を遮断 | 熱暴走と機器の損傷を防止 |

| プログラマブルデジタルコントローラー | 複雑な昇温/冷却プロファイルを可能にする | 人為的ミスを削減し、再現性を保証 |

| マルチゾーン構成 | チューブに沿った独立した温度制御 | CVDなどのプロセス向けに熱勾配を可能にする |

| ガス流量モニター | 正しいガス供給速度を保証 | 雰囲気の完全性を維持し、事故を防止 |

| 熱均一性 | ホットゾーンでの温度の一貫性 | 均一な材料特性にとって極めて重要 |

| 真空およびガス流量システム | 空気を除去し、不活性ガスを導入 | デリケートなプロセスに酸素を含まない環境を提供 |

KINTEKの先進的なチューブ炉ソリューションで、研究室の能力を向上させましょう! 優れたR&Dと社内製造を活用し、当社はチューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉を多様なラボに提供しています。強力なカスタマイズ能力により、安全性、使いやすさ、性能に関するお客様固有の実験要件を正確に満たすことを保証します。当社のオーダーメイドのソリューションが材料加工を最適化し、皆様の研究におけるイノベーションを推進する方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- マルチゾーン実験室用石英管状炉 管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉