本質的に、縦型マッフル炉は、サンプル容量の制約と高い初期投資を犠牲にして、優れた温度均一性とクリーンな処理環境を提供します。半導体製造や先端材料研究など、精度と純度が最も重要となる用途では優れていますが、大量のバルク処理にはあまり適していません。

縦型と横型のマッフル炉の選択は、どちらが本質的に優れているかではなく、どちらのデザイン思想があなたの主な目標に合致するかによります。選択は、処理精度と純度 対 バッチサイズとスループットという根本的なトレードオフに行き着きます。

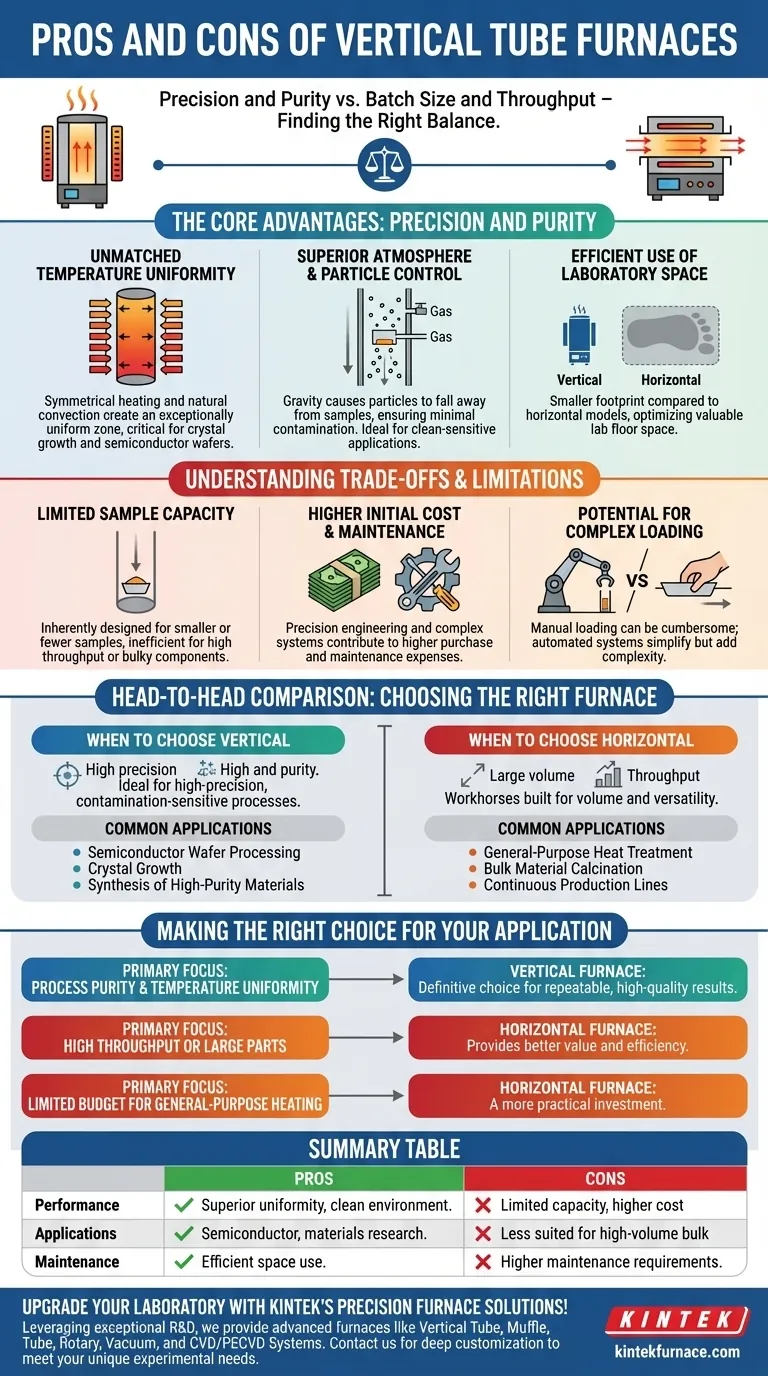

核となる利点:精度と純度

縦型マッフル炉の主な利点は、その向きから直接生まれます。加熱チャンバーを重力に対して垂直に配置することで、水平型では再現が難しい性能特性を実現します。

比類のない温度均一性

縦型設計により、プロセスチューブを囲むように非常に均一な加熱エレメントを配置できます。これは自然対流と相まって、サンプルの長さに沿って極めて均一な温度ゾーンを作り出します。

このレベルの熱的均一性は、結晶成長、半導体ウェーハのアニーリング、またはわずかな温度変動でも最終製品を損なう可能性のある先端材料の合成など、プロセスにとって極めて重要です。結果として、高度に一貫性があり再現性の高い成果が得られます。

優れた雰囲気制御と粒子制御

縦型炉では、炉内部やサンプルホルダーから剥がれた粒子は重力により下方に落下し、サンプルから離れます。この最小限の粒子発生は、クリーン度が要求される用途において大きな利点となります。

さらに、これらの炉は真空システムや複数のガス流量コントローラーと容易に統合できます。これにより正確な雰囲気制御が可能になり、不活性(酸素フリー)または反応性ガス環境下でのプロセスが可能になります。

研究室スペースの効率的な利用

直立した設計により、縦型マッフル炉は、横型製品と比較して著しく設置面積が小さいです。床面積が貴重な研究室では、これは大きな実用的な利点となります。

トレードオフと制約の理解

縦型マッフル炉の特殊な設計は、特定の用途には不向きな制約をもたらします。これらのトレードオフを理解することは、情報に基づいた投資を行うために不可欠です。

限られたサンプル容量

最も重大な欠点は、作業容量が小さいことです。縦型炉は、同クラスの横型モデルと比較して、本質的に小型または少数のサンプル向けに設計されています。

この制限により、高スループットまたは大型の嵩張るコンポーネントの処理を必要とする用途では非効率的になります。

高い初期コストとメンテナンス

精密なエンジニアリング、高度な制御システム、そして多くの場合自動化された装填機構が、高い初期購入価格につながります。

さらに、これらのシステムの複雑さは、マッフル炉の寿命を通じて高いメンテナンス要件と関連費用につながる可能性があります。

装填の複雑さの可能性

自動システムがサンプルハンドリングを簡素化できる一方で、縦型チューブの手動での装填および取り出しは、サンプルボートを横型炉に滑り込ませるよりも煩雑になる可能性があります。これは特定のモデルと処理されるサンプルの性質に大きく依存します。

縦型対横型:正面からの比較

適切なマッフル炉を選択するには、その強みを特定の用途のニーズと一致させる必要があります。

縦型マッフル炉を選択する場合

縦型マッフル炉は、高精度で汚染に敏感なプロセスにとって理想的な選択肢です。その優れた温度制御と低粒子環境は、高付加価値材料を製造する産業にとって不可欠です。

一般的な用途には、半導体ウェーハ処理(拡散、酸化)、結晶成長、高純度粉末やナノ材料の合成が含まれます。

横型マッフル炉を選択する場合

横型マッフル炉は、量と汎用性のために作られた主力製品です。これらはより大きな作業体積を提供し、単一バッチでより大きなサンプルや複数の小さなサンプルを収容できます。

これらは、スループットが絶対的な粒子制御よりも重要となる汎用熱処理、バルク材料の焼成、および連続生産ラインにより適しています。

用途に合わせた適切な選択をする

最終的な決定は、プロセスにおいて最も重要な単一の要因によって導かれるべきです。

- プロセスの純度と絶対的な温度均一性が主な焦点の場合: 縦型炉の優れた制御と低粒子環境は、再現性の高い高品質な結果を得るための決定的な選択肢です。

- 高スループットまたは大型部品の処理が主な焦点の場合: 横型炉のより大きな容量と柔軟性が、より良い価値と効率をもたらします。

- 一般的な加熱のための限られた予算が主な焦点の場合: 縦型炉の追加コストと複雑さは不必要である可能性が高く、よりシンプルな横型モデルの方が実用的な投資となります。

マッフル炉の基本的な設計を主な処理目標と一致させることにより、最適な結果と能力への確かな投資が保証されます。

要約表:

| 側面 | メリット | デメリット |

|---|---|---|

| 性能 | 優れた温度均一性、クリーンな処理環境 | 限られたサンプル容量、高い初期コスト |

| 用途 | 半導体、材料研究に最適 | 大量のバルク処理にはあまり適さない |

| メンテナンス | 効率的なスペース利用 | 高いメンテナンス要件 |

KINTEKの精密炉ソリューションで研究室をアップグレードしましょう! 優れた研究開発と社内製造を活用し、当社は縦型マッフル炉、箱型、チューブ型、回転型、真空・雰囲気炉、CVD/PECVDシステムなどの高度な高温炉を提供します。当社の強力な深層カスタマイズ能力により、優れた温度制御と純度に関するお客様固有の実験ニーズに正確に対応できます。当社のソリューションがお客様の研究と効率をどのように向上させられるか、今すぐお問い合わせください!

ビジュアルガイド