誘導溶解炉の主な生産性向上効果は、生産能力を劇的に向上させる能力にあります。これは、非常に速い加熱速度、優れたエネルギー効率、精密なプロセス制御の組み合わせによって達成され、これらが従来の炉技術に内在する遅延と非効率性を排除します。

誘導溶解の導入という決定は、単に金属をより速く溶解することだけを意味するのではありません。それは、遅くバッチベースの操作から、継続的で高度に制御された統合された製造プロセスへと、ワークフローを根本的に再構築することなのです。

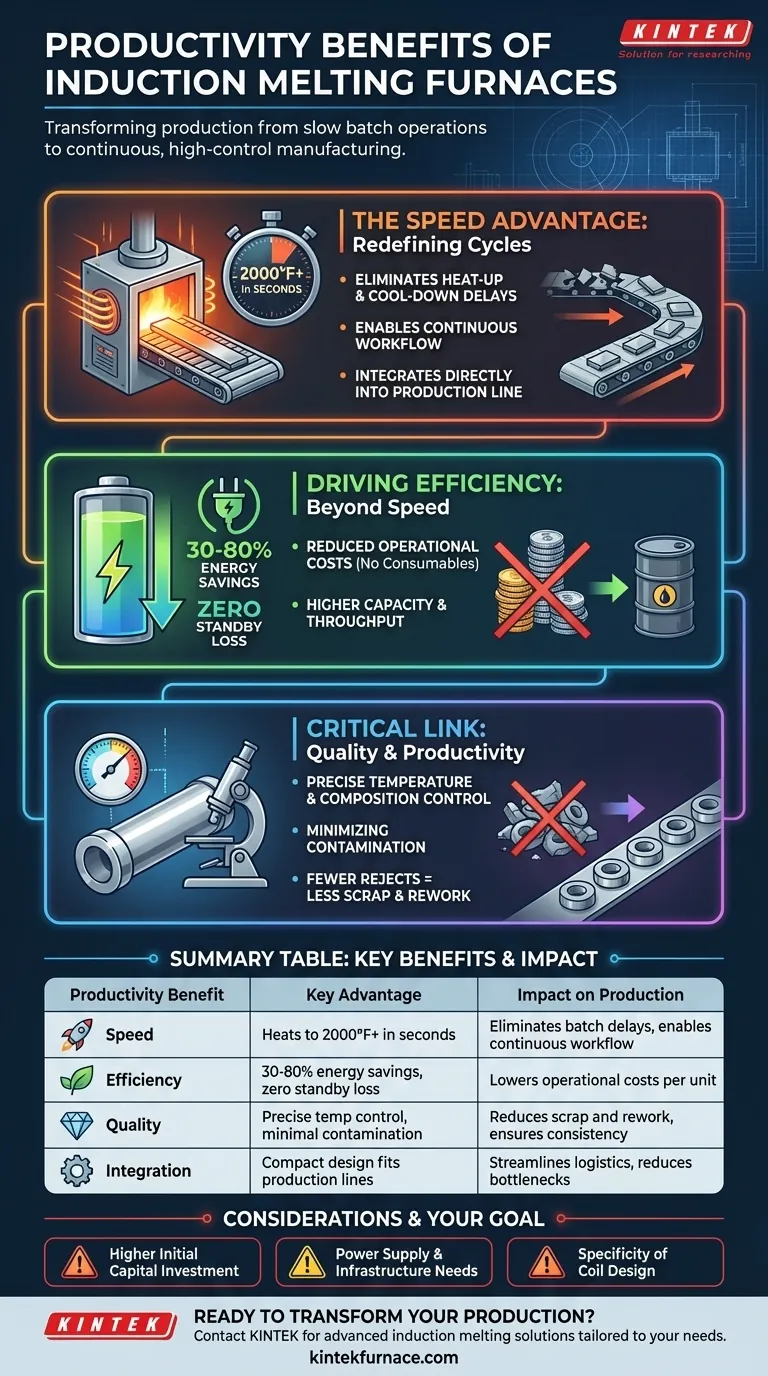

スピードの優位性:生産サイクルの再定義

誘導技術による最も即座の生産性向上は、生産ライン全体に波及するその純粋なスピードからもたらされます。

加熱および冷却の遅延の排除

誘導炉は、1秒未満で2,000°Fを超える温度まで金属を上げることができます。予熱や冷却に長い時間を必要とする従来の炉とは異なり、誘導システムはほぼ瞬時に準備が整い、同様に速く冷却されます。

これにより、サイクル間の待ち時間が排除され、オペレーターはバッチ処理に伴う通常の遅延なしに、あるタスクから次のタスクへと進むことができます。

継続的なワークフローの実現

急速な加熱・冷却サイクルにより、継続的なワークフローが可能になります。大きくて不定期なバッチを処理する代わりに、生産を安定した中断のない流れとして組織化できます。

このモデルはより予測可能で管理しやすく、特定のシフトで処理できるユニット数を大幅に増加させます。

生産ラインへの直接統合

誘導炉のコンパクトで自己完結型の性質により、それらをより大きな生産セルの一部として作業フロアに直接配置できます。

これにより、専用の炉室への材料の移動にかかる時間と労力が排除され、ロジスティクスが合理化され、潜在的なボトルネックが減少します。

スピードを超えた効率性の推進

スピードは大きな要因ですが、誘導技術の根本的な効率性が、重要で相乗的な生産性向上効果をもたらします。

比類のないエネルギー効率

誘導炉は、従来の技術と比較して30〜80%のエネルギー節約を提供します。熱は金属自体の中で直接生成されるため、炉室や周囲の空気を加熱するためにエネルギーが浪費されることはありません。

さらに、炉が積極的に溶解していないときにはほとんど電力を消費しないため、待機時の熱損失はゼロです。これは、生産されるユニットあたりの運用コストの直接的な削減につながります。

運用コストの削減

生産性はコストの関数でもあります。誘導システムは、可燃性燃料やカーボン電極などの消耗品の必要性を排除します。

これは直接的な運用費を削減するだけでなく、燃料の取り扱いに関連するリスクとロジスティクスの負担も取り除きます。最小限のメンテナンス要件が、長期的なコストの削減と稼働時間の増加にさらに貢献します。

高い能力とスループット

最新のIGBTを搭載した誘導炉は、より高い溶解能力のために設計されています。それらはより大きな量の材料を効率的に処理でき、製造スループットの全体的な増加を可能にします。

品質と生産性の間の重要なつながり

より高品質な成果は、廃棄物の削減、不良品の減少、手直しに費やす時間の削減を意味し、これらはすべて全体的な生産性の重要な構成要素です。

精密な温度と組成の制御

誘導技術は、温度に対して極めて正確で再現性のある制御を提供します。電磁界は溶融金属を撹拌し、均一な混合と一貫した合金組成を保証します。

このレベルの制御は、材料の完全性が譲れない航空宇宙や医療製造などの高度な仕様の産業にとって不可欠です。

不良品を減らすための汚染の最小化

熱が炎や燃焼なしに内部で生成されるため、金属が不純物で汚染されるリスクは事実上排除されます。

均一な加熱により、金属のすべての部分が同時に温度に達し、一貫性が向上し、高価なスクラップにつながる欠陥の可能性が減少します。

トレードオフの理解

強力ではありますが、誘導技術は万能の解決策ではありません。情報に基づいた決定を下すためには、その限界を明確に評価することが不可欠です。

より高い初期設備投資

誘導炉システムは、一部の従来の燃料焚き炉と比較して、通常、より高い初期設備投資を必要とします。この投資は、長期的な運用コストの削減と生産性向上と天秤にかける必要があります。

電源とインフラストラクチャの要件

これらのシステムは電気を大量に消費します。産業規模の誘導炉の高い電力需要を支えるために、施設は電気インフラの大幅なアップグレードを必要とする可能性があり、初期プロジェクトのコストと複雑さが増加します。

コイル設計の特異性

磁場を生成する誘導コイルは、特定の部品サイズと形状に合わせて最適化されることがよくあります。非常に多様な製品を扱う操作の場合、これには複数のコイルと切り替え時間が必要になる可能性があり、システムの柔軟性がわずかに低下します。

目標に合った正しい選択をする

誘導溶解が適切かどうかを判断するには、技術の核となる強みを主要な生産目標と一致させる必要があります。

- スループットの最大化が主な焦点である場合: 急速な加熱/冷却サイクルが最大の資産であり、バッチ遅延を排除する真の連続フロー製造モデルを可能にします。

- 運用コストの削減が主な焦点である場合: 大幅なエネルギー節約と燃料や電極などの消耗品の排除が、部品あたりのコストを削減するための最も直接的な道筋を提供します。

- 製品の品質と一貫性の向上が主な焦点である場合: 精密な温度制御と固有の撹拌作用により、欠陥が大幅に減少し、厳格な仕様への準拠が保証されます。

最終的に、誘導溶解技術を採用することは、生産プロセスを非効率的な停止と開始の連続から、合理化され、効率的で、高度に制御可能なシステムへと変革します。

要約表:

| 生産性向上効果 | 主な利点 | 生産への影響 |

|---|---|---|

| スピード | 数秒で金属を2000°F以上に加熱 | バッチ遅延を排除し、継続的なワークフローを可能にする |

| 効率 | 30〜80%のエネルギー節約、待機損失ゼロ | ユニットあたりの運用コストを削減 |

| 品質 | 精密な温度制御、汚染の最小化 | スクラップと手直しを削減し、一貫性を保証 |

| 統合 | コンパクトな設計が生産ラインに直接適合 | ロジスティクスを合理化し、ボトルネックを削減 |

誘導溶解の生産性パワーで金属生産を変革する準備はできましたか?

KINTEKでは、卓越した研究開発と社内製造を活用し、お客様固有のニーズに合わせた高度な高温炉ソリューションを提供しています。スループットの最大化、運用コストの削減、製品品質の向上など、どの点に重点を置く場合でも、当社の誘導溶解システムは比類のない性能を発揮するように設計されています。

マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、お客様の実験および生産要件に正確に対応するための強力なカスタム化機能によって補完されています。

KINTEKの誘導炉がお客様のワークフローを革命し、生産性を新たな高みへと押し上げる方法について、今すぐお問い合わせください!

ビジュアルガイド