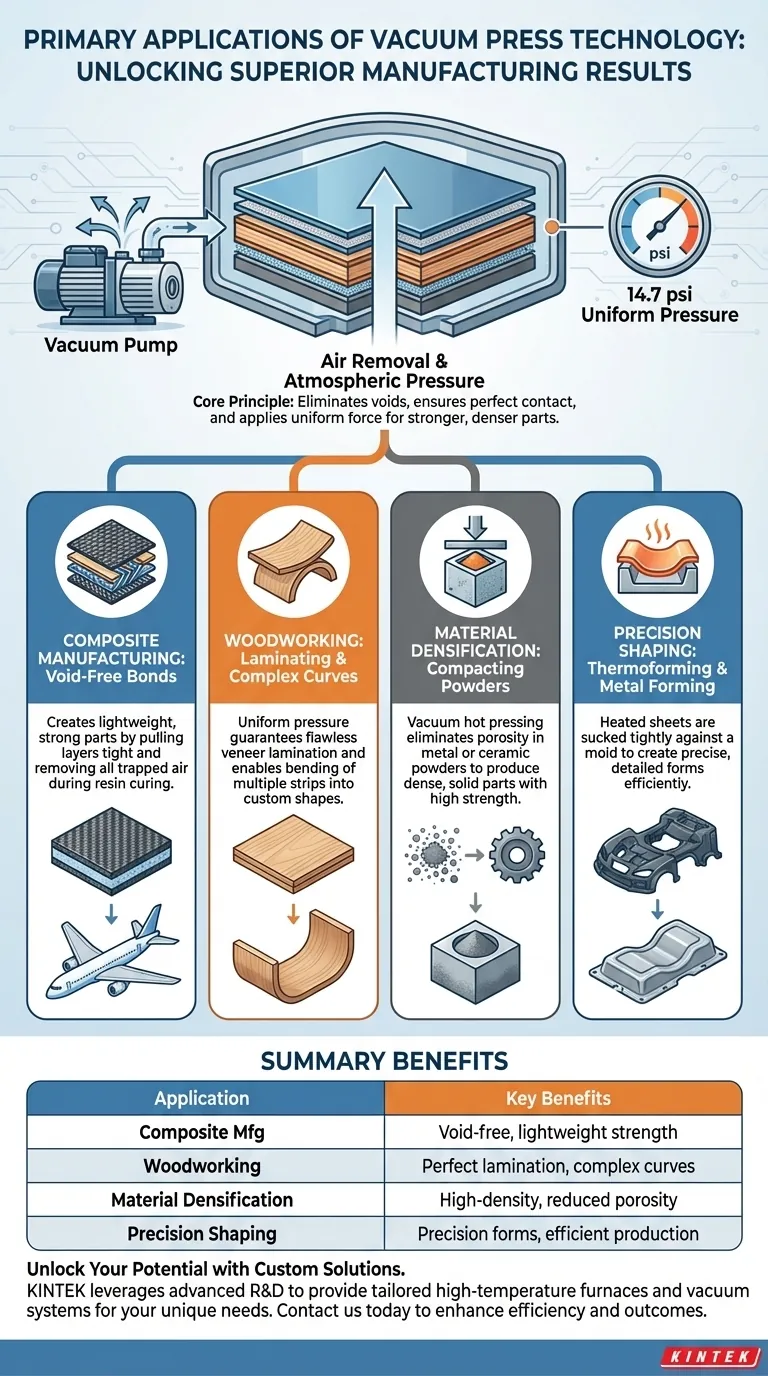

基本的に、真空プレスには現代産業において4つの主要な用途があります。これらには、木工における材料のラミネート加工と成形、高性能複合材料の積層と接合、粉末から固体部品への緻密化、先端ポリマーや金属の精密な成形が含まれます。

重要な洞察は、真空プレスが単に材料をクランプする以上の役割を果たすということです。空気を除去することにより、均一な大気圧を利用してボイドを排除し、汚染を防ぎ、材料を完璧な接触状態に押し付けます。その結果、機械的圧力のみで作られた部品よりも、強度が高く、密度が高く、より正確に成形された部品が得られます。

製造プロセスを向上させる真空技術

真空プレスは、単に真空中で作動するプレスではありません。この技術の真の価値は、特定の材料結果を達成するために環境を操作することから生まれます。

基本原理:空気の除去

最初にして最も重要な機能は、材料層の間や金型内から空気を排出することです。これにより、空気が閉じ込められるのを防ぎ、最終製品にボイド、気泡、または弱点ができるのを防ぎます。

空気を除去することで、樹脂の硬化などの化学プロセスを妨げたり、加熱された金属の酸化を引き起こしたりする酸素や湿気などの大気中の汚染物質も排除されます。

大気圧の力

密閉されたバッグまたはチャンバー内で真空が引かれると、バッグの外側の大気圧(海抜で約14.7ポンド/平方インチ(psi))が、表面のすべての部分に完全に均一な力を及ぼします。

この大気圧は、巨大で完璧に分散されたクランプとして機能します。特定の点にのみ圧力を加える機械式クランプとは異なり、真空プレスは材料のすべての平方インチがまったく同じ量の力を受けることを保証します。

主要な用途の詳細

空気除去と均一圧力の原理は、産業や材料に応じて異なる方法で適用されます。

複合材料製造:ボイドのない接合の作成

航空宇宙および自動車製造において、炭素繊維やガラス繊維などの材料の層は樹脂で飽和されています。真空を使用して、層の「スタック」をしっかりと引き寄せます。

この真空バギングとして知られるプロセスは、プライ(積層)間の閉じ込められた空気をすべて除去し、樹脂が完全に分散されることを保証します。その結果、内部の弱点のない、軽量で非常に強く、構造的に強固な複合部品が生まれます。

木工:複雑な曲線のラミネート加工と成形

木工職人にとって、真空プレスは基材へのベニヤのラミネート加工に最適なツールです。均一な圧力により、表面全体にわたって気泡や接着されていない部分がなく、完璧な接着が保証されます。

木材の曲げ加工にも使用されます。真空バッグ内で型に合わせて接着剤で覆われた複数の薄い木材ストリップをラミネートすることで、接着剤が乾燥するまで大気圧がそれらを特定の曲線にクランプし、強固なカスタム形状のコンポーネントを作成します。

材料の緻密化:粉末の圧縮

先端材料科学では、真空焼結(真空ホットプレス)と呼ばれるプロセスを使用して、金属粉末やセラミック粉末を緻密な固体部品に変換します。

粉末を金型に入れ、アセンブリ全体を真空下で加熱します。真空が粉末粒間の空気を除去した後、プレスが材料を圧縮します。これにより多孔性がなくなり、優れた密度と強度を持つ最終部品が得られます。

熱成形と金属成形:精密な成形

真空成形は、プラスチックシートを成形するための一般的な大量生産プロセスです。シートを加熱して成形可能にし、金型の上に被せます。真空を引き、シートを金型にしっかりと吸着させて正確な形状を作り出します。

この同じ原理は、消費者向け電子機器や宝飾品など、複雑で詳細な形状が効率的に必要とされる用途において、薄い展性のある金属にも適用できます。

トレードオフと制限の理解

真空プレス技術は強力ですが、万能の解決策ではありません。理解しておくべき特定の制約があります。

圧力の制限

標準的な真空プレスは、大気圧によって制限されます。約14.7 psiを超えるクランプ力を達成することはできません。これは多くの用途で十分ですが、油圧プレスが供給できる数千psiよりも大幅に少ない値です。

より高い圧力を必要とするプロセスでは、真空バギングと外部から加圧された加熱容器を組み合わせたオートクレーブが使用されることがよくあります。

サイクルタイムと設備

完全な真空を引くことは一瞬ではありません。空気を排出するのにかかる時間は、一部の用途では単純な機械式クランプよりも遅くなり、製造プロセスのサイクルタイム全体に追加される可能性があります。

真空ポンプ、気密バッグやチャンバー、シーリング部品などの必要な設備は、生産セットアップにコストと複雑さの層を追加します。

材料の適合性

真空プレスの有効性は、使用される材料に大きく依存します。ラミネート、未硬化樹脂、接着剤、熱可塑性プラスチックが関わるプロセスに最適です。形状を変えるために莫大な力が必要な、厚い剛性材料の成形には効果が低いです。

目標に応じた適切な選択

真空技術が適切かどうかを判断するには、その能力を主な目的に合わせる必要があります。

- 主な焦点が、強度が高く軽量な複合部品の作成である場合: 真空バギングは、ボイドのない構造と完全な樹脂含浸を保証するための業界標準です。

- 主な焦点が、ベニヤのラミネート加工や木材の曲げ加工である場合: 真空プレスは、完璧な接着と複雑な曲線を実現するための比類のない均一なクランプ圧力を提供します。

- 主な焦点が、粉末から高密度で非多孔質のセラミックまたは金属部品を製造することである場合: 真空焼結(真空ホットプレス)は、内部の多孔性を排除し、材料強度を最大化するための重要なツールです。

- 主な焦点が、プラスチックシートのコスト効率が高く詳細な成形である場合: 真空成形は、不可欠で非常に効率的な製造方法です。

空気のない環境を利用して均一な圧力を印加するという基本原理を理解することで、真空技術を効果的に活用し、優れた製造結果を達成できます。

要約表:

| 用途 | 主な利点 |

|---|---|

| 複合材料製造 | ボイドのない接合、軽量強度 |

| 木工 | 完璧なラミネート加工、複雑な曲線成形 |

| 材料の緻密化 | 高密度部品、多孔性の低減 |

| 熱成形と金属成形 | 精密な成形、効率的な生産 |

お客様の特定のニーズに合わせて、真空プレス技術の全ポテンシャルを解き放ちましょう! KINTEKでは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む先進的な高温炉ソリューションを提供するために、卓越した研究開発と社内製造を活用しています。当社の強力な深層カスタマイズ能力により、お客様固有の実験要件を正確に満たし、効率と成果を向上させることができます。専門的なソリューションでプロジェクトをサポートする方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空ホットプレス炉マシン加熱真空プレス

- 真空ホットプレス炉機 加熱真空プレス管状炉

- 600T真空誘導ホットプレス真空熱処理焼結炉

- 小型真空熱処理・タングステン線焼結炉

- 高圧実験室用真空管状炉 水晶管状炉