CVD(化学気相成長)炉の核となるのは、高性能な固体材料を原子層レベルで構築するための特殊なシステムです。その主な用途は、特定の特性を持つ超薄膜・高純度膜を必要とする産業に見られます。これには、半導体チップの製造、工具やインプラント用の耐久性のある保護コーティングの作成、太陽電池やLED用のコンポーネントの製造、そしてグラフェンなどの先端材料の合成が含まれます。

CVD炉の真の価値は、単にコーティングを施す能力にあるのではなく、材料生成の基本的な化学反応を精密に制御できる点にあります。これにより、従来の成膜方法では達成が困難な、優れた純度、均一性、性能を持つ膜の作製が可能になります。

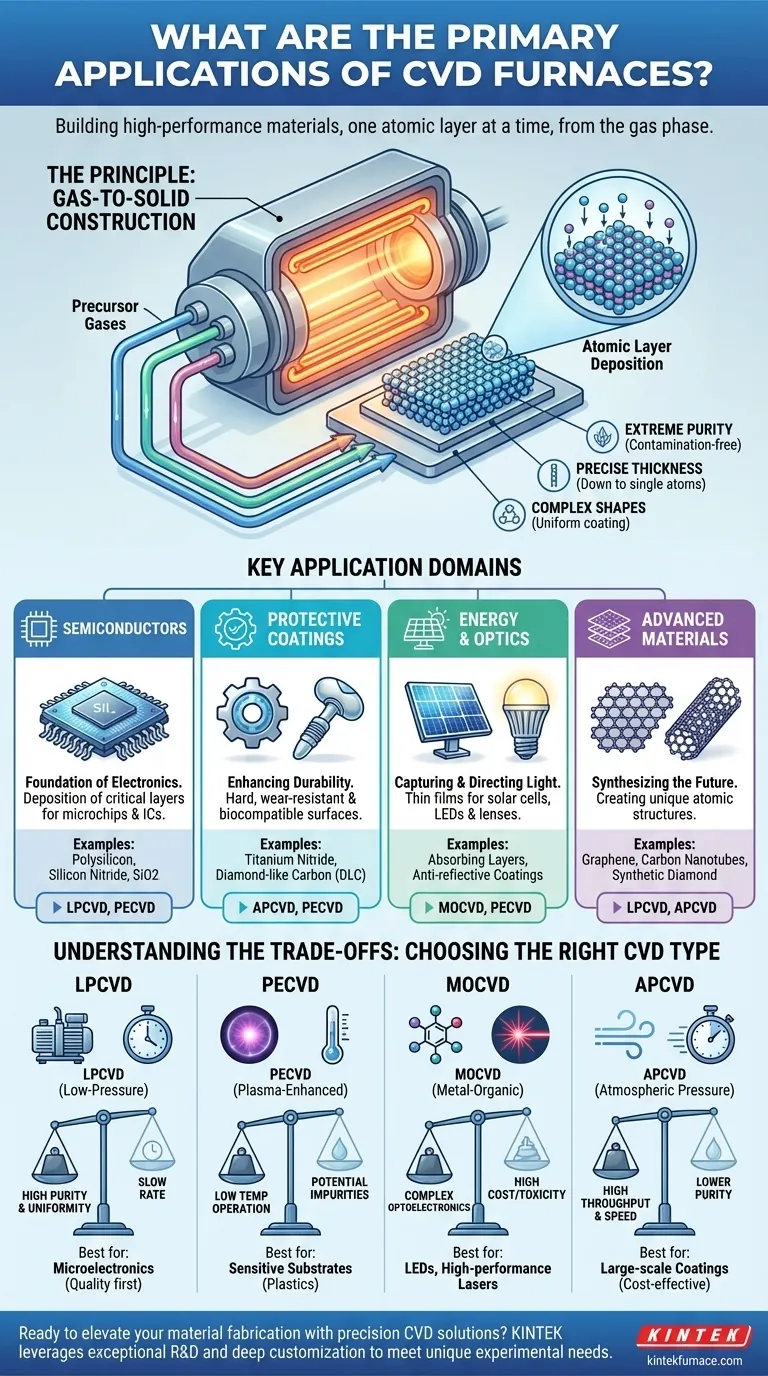

原理:気体から固体材料を構築する

用途を理解するためには、まずプロセスを理解する必要があります。CVD炉は材料を溶解・鋳造するのではなく、気体状態から化学的に構築します。

CVDの仕組み:原子レベルの構築プロセス

目的の原子を含む前駆体ガスが、基板(コーティング対象物)が置かれた高温の炉チャンバーに導入されます。熱により化学反応が誘発され、原子がガスから「堆積」し、基板表面に固体で薄い膜を形成します。

冷たい窓ガラスに霜が形成される様子を想像してください。水蒸気(ガス)が冷たい表面(基板)に当たり、固体の氷の層(膜)として凝縮します。CVDはこれよりもはるかに制御されたバージョンであり、特定の化学と高温を使用して、完全な結晶性または非晶質の層を構築します。

この手法が強力である理由

この気体から固体へのアプローチにより、CVD炉にはいくつかの重要な利点があります。極めて高い純度を持つ膜を生成でき、単原子レベルの精度で膜厚を精密に制御でき、さらに複雑な三次元形状にも均一にコーティングを施すことができます。このレベルの制御こそが、CVDを不可欠なものにしています。

主要な応用分野の内訳

CVDの多用途性により、いくつかの明確な高付加価値産業において基幹技術となっています。

半導体産業:エレクトロニクスの基盤

これは最も広く知られている用途です。現代のマイクロチップには数十億個のトランジスタが含まれており、それぞれが導電性、絶縁性、半導性の膜の緻密な積み重ねによって構築されています。

CVDは、ポリシリコン、窒化ケイ素、二酸化ケイ素などの重要な材料を堆積させるために使用されます。このプロセスの高い純度と、シリコンウェーハ全体にわたって完全に均一な膜を作成できる能力は、信頼性の高い集積回路を製造するために不可欠です。

高度な保護コーティング:耐久性の向上

ミクロンスケールの薄いCVD層は、材料の表面特性を根本的に変え、摩耗、腐食、熱に対する耐性を劇的に向上させることができます。

用途には、切削工具やドリルビットへの窒化チタンや**ダイヤモンドライクカーボン**の堆積が含まれ、硬度と寿命を向上させます。また、人工股関節や膝などの**医療用インプラント**の生体適合性のある耐摩耗性コーティングを作成するためにも使用されます。

エネルギー・光学:光の捕捉と制御

CVDは、光と相互作用するデバイスの製造において極めて重要です。これには、特定の光学特性または電気的特性を持つ層の堆積が含まれます。

特定の種類の太陽電池の**薄膜吸収層**の作成や、**高輝度LED**の複雑な多層構造の構築に使用されます。また、レンズや鏡への反射防止コーティングの適用にもCVDは使用されます。

次世代材料:未来の合成

最も注目すべき新しい材料のいくつかは、CVDの存在に負っています。**グラフェン**、**カーボンナノチューブ**、**合成ダイヤモンド膜**などの材料のユニークな特性は、それらの完全な原子構造の直接的な結果です。

CVDは、先端エレクトロニクス、複合材料、熱管理における用途で要求される高品質を維持しながら、これらの材料を合成できる数少ないスケーラブルな手法の一つです。

トレードオフの理解:目的に合わせたプロセスの選択

すべてのCVDプロセスが同じわけではありません。使用される特定のCVD炉の種類は、成膜温度、膜品質、コストとのトレードオフに基づいて選択されます。

LPCVD(減圧CVD):純度と均一性のために

減圧下で動作するLPCVDは、半導体産業の主力です。ウェーハ製造に不可欠な、広範囲にわたって例外的に純粋で均一な膜を生成します。主なトレードオフは、比較的遅い堆積速度です。

PECVD(プラズマ支援CVD):温度感受性の高い材料のために

PECVDはプラズマを使用して前駆体ガスを活性化し、成膜反応をはるかに低温で発生させることができます。これは、プラスチックや完全に組み立てられた電子デバイスなど、高温に耐えられない基板のコーティングに不可欠です。トレードオフとして、プラズマによる膜品質の低下や不純物の混入の可能性があります。

MOCVD(有機金属CVD):複雑なオプトエレクトロニクスのために

この高度に専門化された手法は、有機金属前駆体を使用して複雑な化合物半導体膜を堆積させます。高性能レーザーや多色LEDの製造に最適なプロセスです。主なトレードオフは、前駆体材料のコストと毒性が高いことです。

APCVD(常圧CVD):高いスループットのために

最も単純なバリアントであるAPCVDは常圧で動作し、速い堆積速度と高いスループットを可能にします。これは、建築ガラスへの保護コーティングの適用など、完全な均一性がそれほど重要でない低コストのアプリケーションでよく使用されます。トレードオフは、一般的に膜の純度と品質が低いことです。

用途に合わせた適切な選択

あなたの目標が適切な技術を決定します。選択は、要求される性能、材料の制約、および経済的実行可能性のバランスです。

- マイクロエレクトロニクスのための最大限の膜純度と均一性を最優先する場合: LPCVDは、必要な品質を達成するための業界標準です。

- ポリマーなどの熱に弱い基板への膜堆積を最優先する場合: 低温動作のため、PECVDが唯一実行可能なオプションです。

- LEDなどの高性能オプトエレクトロニクスデバイスの作成を最優先する場合: MOCVDは、これらの複雑な材料に要求される専門的な機能を提供します。

- 高容量、低コストのコーティングを最優先する場合: APCVDは、要求の厳しくないアプリケーションに対して、速度とコストの最適なバランスを提供します。

最終的に、適切なCVDプロセスの選択は、原子レベルの堆積技術と最終製品の特定の性能要件を一致させることです。

要約表:

| 応用分野 | 主な用途 | CVDの種類の例 |

|---|---|---|

| 半導体 | マイクロチップ用ポリシリコン、窒化ケイ素の堆積 | LPCVD、PECVD |

| 保護コーティング | 工具の硬化、生体適合性インプラント | APCVD、PECVD |

| エネルギー・光学 | 太陽電池、LED、反射防止コーティング | MOCVD、PECVD |

| 先端材料 | グラフェン、カーボンナノチューブの合成 | LPCVD、APCVD |

精密なCVDソリューションで材料製造を向上させる準備はできましたか? KINTEKでは、半導体、エネルギー、医療機器などの業界向けに、CVD/PECVDシステムを含む高度な高温炉システムを提供するため、卓越したR&Dと社内製造を活用しています。当社の強力な深層カスタマイズ能力により、高純度で均一な膜を用いてお客様固有の実験ニーズを満たすことができます。今すぐお問い合わせいただき、当社の専門知識がお客様のイノベーションをどのように推進できるかをご相談ください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉