雰囲気炉を使用する主な利点は、優れた材料結果、大幅なコスト削減、高いエネルギー効率です。周囲の空気中で材料を加熱する従来の炉とは異なり、雰囲気炉では加熱プロセス中の化学環境を正確に制御できます。この制御こそが、酸化などの望ましくない反応を防ぎ、ターゲットを絞った表面改質を可能にするという、これら3つの核となる利点を開く鍵となります。

雰囲気炉は単なる加熱ツールとしてではなく、高温での化学反応を制御するための精密機器として捉えるべきです。その根本的な利点は、材料を損傷から保護し、特定の望ましい表面改質を可能にする制御された環境を作り出すことにあります。

雰囲気制御がいかにして優れた材料特性を引き出すか

雰囲気炉の最も重要な利点は、より高品質で、より高性能で、より一貫性のある部品を製造できることです。これは、熱処理中に材料を取り巻くガスを管理することによって達成されます。

酸化と表面欠陥の防止

従来の炉では、空気中の酸素が熱せられた金属表面と反応し、スケール(酸化皮膜)、変色、脱炭(鋼の表面からの炭素の損失)を引き起こします。

雰囲気炉は、空気を窒素やアルゴンなどの保護ガス、または不活性ガスに置き換えることでこれを防ぎます。これにより酸素がパージされ、光輝焼鈍や光輝焼入れなどのプロセスが可能になり、部品は炉からスケールがなくきれいな状態で出てくるため、後続の洗浄が不要になります。

ターゲットを絞った表面改質の実現

材料を単に保護するだけでなく、制御された雰囲気は、材料の表面特性を意図的に変更するための能動的な成分として使用できます。

これは、ガス浸炭や炭窒化などの焼入れ深さ(ケース硬化)プロセスの基礎となります。特定の炭素豊富な雰囲気を入れることにより、炭素原子を鋼部品の表面に拡散させ、柔らかく靭性のあるコアを維持しながら、硬く耐摩耗性のある外層を作成できます。

プロセスの再現性と均一性の確保

雰囲気炉の密閉された制御環境は、非常に再現性の高い結果をもたらします。温度とともにガスの組成、圧力、流量を正確に管理することで、従来の炉で一貫性のない結果を引き起こす変動要因を排除します。

これにより、バッチ内のすべての部品、およびその後のすべてのバッチが、航空宇宙や医療機器製造などの高度な仕様が求められる産業にとって極めて重要な、全く同じ処理を受けることが保証されます。

財政的根拠:効率とコスト削減

雰囲気炉の技術的な優位性は、運用コストの削減と廃棄物の削減を通じて、測定可能な財務上の利益に直接結びつきます。

エネルギー効率の向上

最新の雰囲気炉は、優れた蓄熱性を持つように設計されています。密閉されたチャンバーと特殊な断熱材が熱損失を最小限に抑えます。

さらに、使用されるガスは熱分布の効率を向上させることができます。この最適化により、古い方法や従来の熱処理方法と比較して最大30%のエネルギー節約につながり、運用費を大幅に削減します。

材料の廃棄物と手直しの削減

雰囲気炉はスケールや表面欠陥を防ぐため、サンドブラスト、酸洗、機械加工などの二次加工の必要性が劇的に減少するか、あるいは完全になくなります。

これは時間と労力を節約するだけでなく、熱処理の一貫性のなさや表面の損傷が原因で廃棄される部品の数を減らします。

環境と安全性の向上

焼入れ深さ(ケース硬化)の古い方法では、有毒なシアン化物塩浴が使用されることがよくありました。雰囲気炉はこの有害物質の使用を排除します。

これにより、より安全な作業環境がもたらされ、有毒廃棄物の処理に関連する多大なコストと責任がなくなるため、規制遵守と企業の責任の両方にとって明確な利点となります。

トレードオフの理解

雰囲気炉は強力ですが、万能の解決策ではありません。その利点には、考慮しなければならない特定の側面が伴います。

初期投資と複雑さ

雰囲気炉は従来の炉よりも複雑です。洗練されたガス混合パネル、流量制御、安全システムが必要であり、結果として初期の設備投資が高くなります。

運用上の要件

雰囲気炉の操作には、特定のプロセスガス(例:窒素、水素、アルゴン、エキソサーミックガス)の信頼できる、時には高価な供給が必要です。オペレーターは、ガスシステムと安全プロトコルを安全かつ効果的に管理するために専門的なトレーニングも必要です。

炉の完全性の維持管理

炉の核となる機能は、密閉状態を維持できるかどうかにかかっています。ドアシール、熱電対、その他の固定具の完全性を維持することが極めて重要です。漏れがあると雰囲気が損なわれ、バッチの失敗や潜在的な安全上の危険につながる可能性があります。

用途に応じた正しい選択

適切な炉の選択は、材料、プロセス、最終的な目的に完全に依存します。

- 材料の完全性と表面品質が最優先事項の場合: 雰囲気炉は、酸化を防ぎ、後処理を必要としないきれいな光沢のある部品を製造するために不可欠です。

- 表面硬化と耐摩耗性が最優先事項の場合: ガス浸炭や窒化などの最新の制御可能なプロセスを実行できるのは雰囲気炉だけです。

- 量産規模でのコスト削減が最優先事項の場合: エネルギー、人件費、および廃棄率の削減による長期的な節約により、雰囲気炉の初期投資の高さを正当化できることがよくあります。

結局のところ、雰囲気炉を選択することは、優れた、より一貫性のある材料結果を達成するためにプロセス制御に投資するという決定です。

要約表:

| 利点 | 説明 |

|---|---|

| 優れた材料結果 | 酸化を防ぎ、ターゲットを絞った表面改質を可能にし、一貫した高品質の部品を保証します。 |

| コスト削減 | 材料の廃棄物を削減し、手直しを最小限に抑え、エネルギー節約を通じて運用費を削減します。 |

| エネルギー効率 | 密閉チャンバーと最適化された熱分布により、最大30%のエネルギー節約を達成します。 |

| 環境的および安全上の利点 | 有毒物質を排除し、職場環境を改善し、規制遵守を支援します。 |

精密な熱処理でラボのパフォーマンスを向上させる準備はできましたか? 優れた研究開発と社内製造を活用するKINTEKは、多様な研究所にマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の製品ラインは、独自の実験要件に正確に対応するための強力な深層カスタマイズ機能によって補完されています。今すぐお問い合わせいただき、当社の雰囲気炉がお客様固有の用途にどのように優れた材料特性、コスト削減、効率をもたらすかをご相談ください!

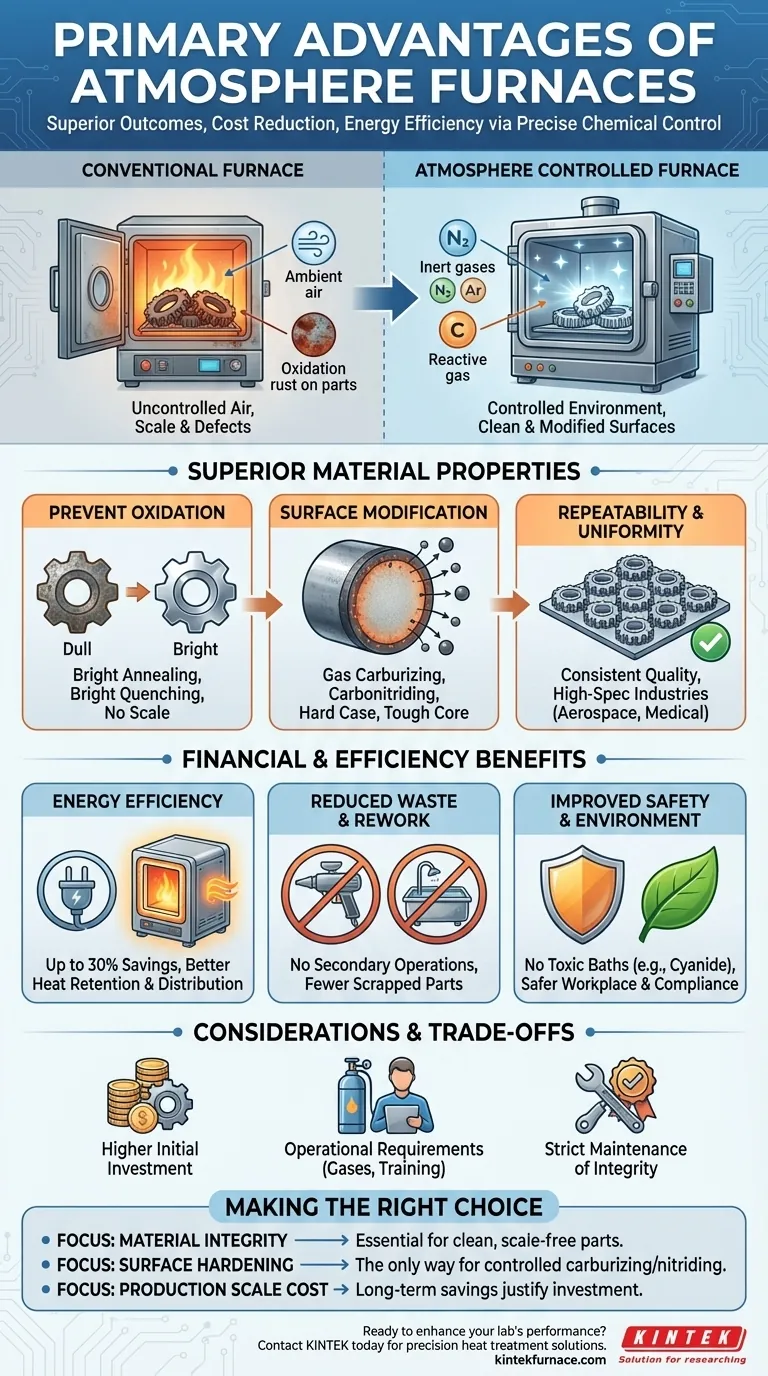

ビジュアルガイド