純粋に運転の観点から見ると、誘導炉は、大幅に速い加熱、より大きなエネルギー効率、溶融品質に対する優れた制御、および根本的に安全な作業環境を提供することで、従来の溶解方法を上回ります。これは、電磁誘導を利用して金属自体の中に直接熱を発生させることによって達成され、このプロセスは外部燃焼やアーク放電よりも本質的により正確で封じ込められています。

核心的な違いは単純です。従来の炉は金属を加熱するために炉を加熱しますが、誘導炉は金属を直接加熱します。この間接加熱から直接加熱への根本的な移行が、古い方法の莫大な無駄、不正確さ、安全上の危険性のほぼすべてが生まれる源です。

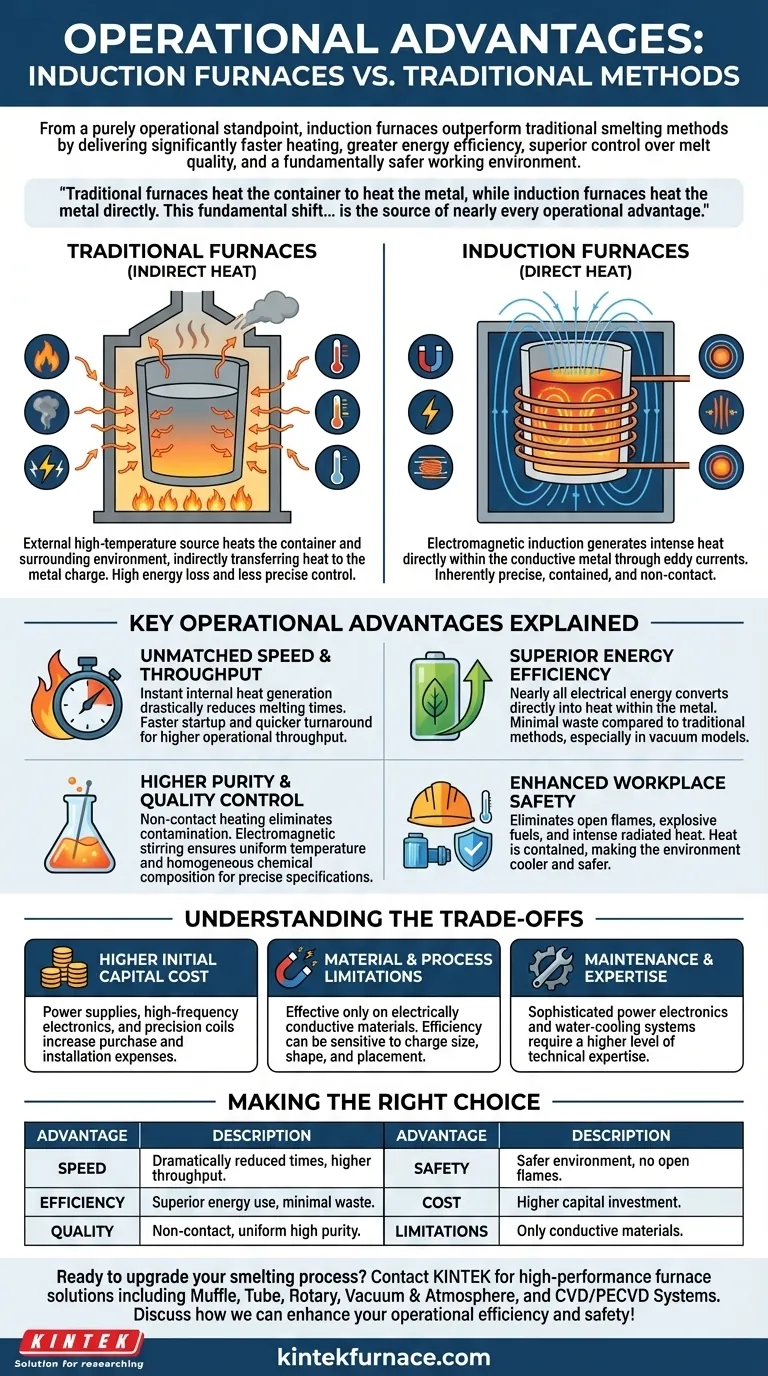

核心原理:直接加熱と間接加熱

誘導の利点を理解するためには、まず基本的な加熱メカニズムを比較する必要があります。この違いが、効率、速度、品質の向上を評価する鍵となります。

従来の炉の仕組み(間接熱)

溶解炉、反射炉、またはアーク炉などの従来の溶解方法は、間接加熱に依存しています。コークス、ガスを燃焼させる、あるいはアーク放電を発生させるなど、外部の高温源が作られ、その熱が金属の装入物に伝達されます。

このプロセスは本質的に非効率的です。炉壁、周囲の雰囲気、排ガスを加熱するためにかなりの量のエネルギーが失われます。制御も不正確になりがちで、温度勾配や燃料副生成物による汚染の可能性が生じることがあります。

誘導炉の仕組み(直接熱)

誘導炉は電磁誘導の原理に基づいて動作します。高周波の交流電流が銅コイルを流れ、炉室内に強力で急速に変化する磁場を生成します。

この磁場は、コイル内に置かれた導電性金属を貫通し、金属自体の中に誘導電流(渦電流として知られる)を誘起します。金属がこれらの電流に対して持つ自然な抵抗が、内側から強力な熱を発生させます。これは非接触プロセスであり、金属がそれ自体の発熱体になります。

主要な運転上の利点の解説

この直接的な内部加熱への移行は、スループット、コスト、品質、安全性に直接影響を与える具体的な利点の連鎖反応を生み出します。

比類のない速度とスループット

熱が装入物内で瞬時に発生するため、溶解時間が劇的に短縮されます。大きなチャンバーを予熱したり、外部源から熱エネルギーがゆっくりと伝達されるのを待ったりする必要がありません。これにより、起動が速くなり、溶解間の切り替えが速くなり、運転スループットが大幅に向上します。

優れたエネルギー効率

誘導加熱は驚くほどエネルギー効率が高いです。ほとんどすべての電力が直接金属内の熱に変換され、無駄が非常に少なくなります。従来の方式では、大量のエネルギーが環境中に失われます。真空誘導モデルでは、真空が完璧な断熱材として機能し、熱損失をさらに最小限に抑え、全体的なエネルギー消費量を削減します。

高い純度と品質管理

誘導加熱の非接触性は、品質にとって極めて重要です。金属は発熱源や燃料源に接触しないため、従来の溶解で一般的な汚染が排除されます。

さらに、電磁力は溶融物を自然に攪拌し、均一な温度と均質な化学組成を保証します。この精度により、オペレーターは高い再現性で厳密な冶金仕様を満たすことができます。

強化された作業現場の安全性

誘導炉はより安全な作業環境を作り出します。その設計により、裸火、爆発性燃料、外部源からの激しい放射熱など、従来の溶解の主要な危険性が排除されます。熱は金属自体の中に封じ込められるため、周囲の機器はより冷たく保たれ、プロセスは作業員にとってはるかに危険性が低くなります。

トレードオフの理解

多くの点で運転上優れていますが、誘導技術には考慮すべき点がないわけではありません。バランスの取れた評価を行うには、その特定の要件を認識する必要があります。

高い初期設備投資コスト

主な欠点は、高い初期投資です。電源装置、高周波電子機器、精密に設計された銅コイルにより、誘導炉は多くの単純な従来の炉タイプよりも購入および設置費用が高くなります。

材料とプロセスの制限

誘導加熱は電気伝導性材料にのみ有効です。これはほとんどの金属をカバーしますが、重要な制限事項です。さらに、プロセスの効率は、コイル内の材料のサイズ、形状、配置に影響を受ける可能性があり、より慎重な装入物管理が必要になります。

メンテナンスと専門知識

誘導炉をサポートする高度な電力電子機器と水冷システムは、古い炉技術のより機械的な性質と比較して、より高いレベルの技術的専門知識を必要とします。

目標に合わせた適切な選択

誘導方式と従来方式の選択は、最終的には操作の主要な戦略的優先順位に依存します。

- 主な焦点がスループットと速度の最大化である場合: 誘導炉の迅速なオンデマンド加熱は、大量生産において明確な利点を提供します。

- 主な焦点が最高の材料純度の達成である場合: 誘導加熱の非接触的で制御可能な性質は、特に真空下では、クリーンで高仕様の合金を製造するために比類のないものです。

- 主な焦点が長期的な運用コストの最小化である場合: 誘導の優れたエネルギー効率は、炉の寿命にわたって高い初期設備投資を相殺するのに役立つ大幅な節約を生み出します。

- 基本的な溶解のための低い初期投資が主な焦点である場合: 冶金的な精度とエネルギーコストがあまり重要でない場合、従来の炉は依然として実行可能な選択肢となる可能性があります。

適切な技術を選択することは、製品の品質と運用全体の効率への戦略的な投資です。

要約表:

| 利点 | 説明 |

|---|---|

| 速度 | 直接的な内部加熱により、溶解時間が劇的に短縮され、スループットが向上します。 |

| エネルギー効率 | 熱が直接金属内で発生するため、無駄が最小限に抑えられ、エネルギー使用効率が優れています。 |

| 品質管理 | 非接触加熱により汚染を防ぎ、均一で高純度の溶融物を保証します。 |

| 安全性 | 裸火を排除し、危険を低減し、より安全な作業環境を作り出します。 |

| 初期費用 | 従来の方式と比較して、より高い設備投資が必要です。 |

| 材料の制限 | 金属などの電気伝導性材料にのみ有効です。 |

高度な誘導炉ソリューションで溶解プロセスをアップグレードする準備はできましたか? 優れた研究開発と社内製造を活用し、KINTEKはマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、高性能な多様な実験室用炉を提供します。当社の強力な深層カスタマイズ能力は、お客様固有の実験ニーズに合わせた正確なソリューションを保証し、より速い溶解、より高い純度、コスト削減を実現します。今すぐお問い合わせいただき、当社の運用効率と安全性をどのように高めることができるかをご相談ください!

ビジュアルガイド