その核心において、誘導溶解に絶縁ゲートバイポーラトランジスタ(IGBT)技術を使用することは、メンテナンスの必要性と運用ダウンタイムを大幅に削減します。IGBTコンポーネントの堅牢なソリッドステートの性質は、古い電源システムと比較して、本質的に信頼性が高く、故障箇所が少ないことを意味し、炉の稼働時間の増加とより一貫した生産につながります。

中心的な利点は単純です。IGBTは、可動部品のない最新のソリッドステートスイッチです。この基本的な設計の違いにより、従来の電源に見られる多くの一般的な故障箇所が排除され、信頼性の向上、必要なメンテナンスの削減、および運用安定性の向上が直接もたらされます。

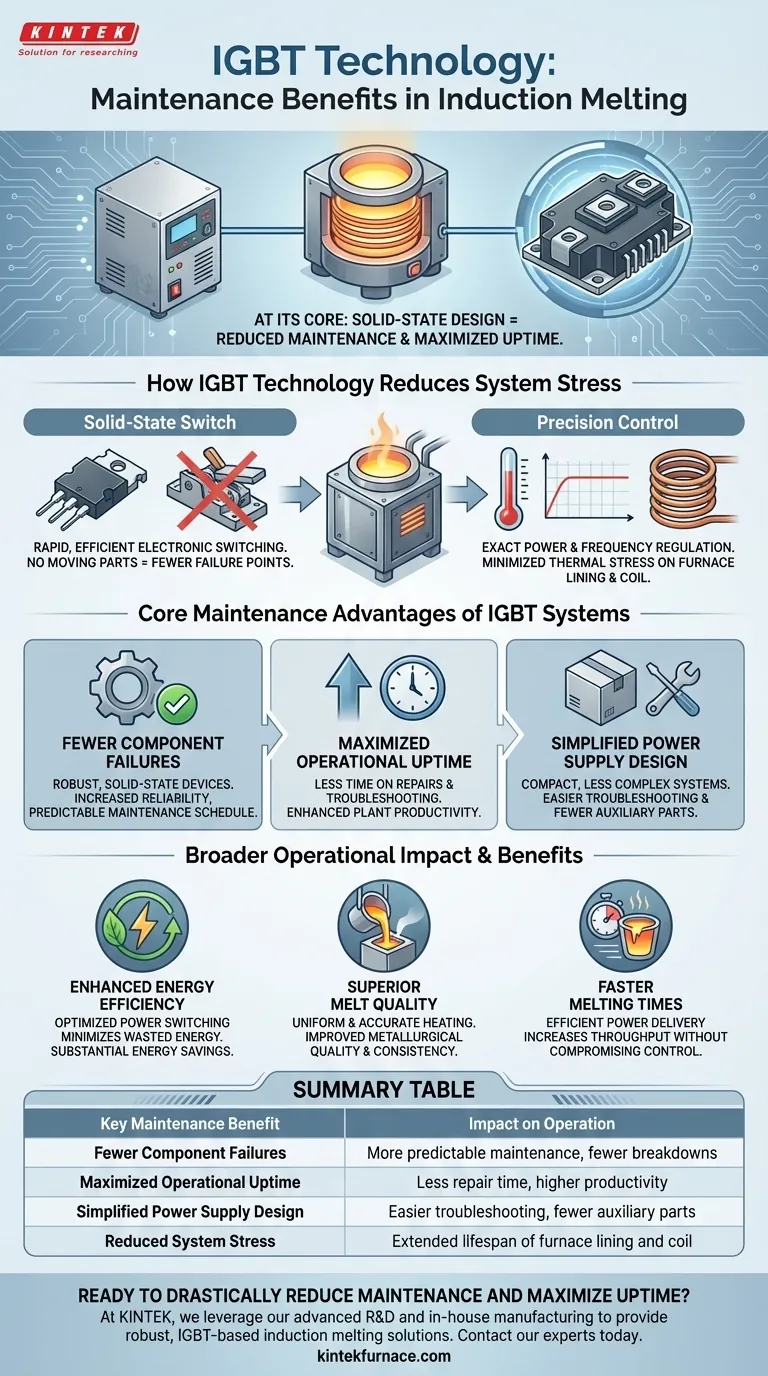

IGBT技術がシステムストレスをどのように軽減するか

メンテナンスの利点を理解するには、まずIGBTとは何か、そしてそれが誘導炉内でどのように機能するかを理解する必要があります。

ソリッドステートスイッチとしてのIGBTの役割

IGBTは、信じられないほど高速で効率的な電子スイッチとして機能する強力な半導体です。これは、他の2つのトランジスタタイプ(BJTとMOSFET)の利点を組み合わせて、誘導コイルへの高電力電流の流れを正確に制御します。

この高速スイッチングが、誘導溶解に必要な強力な磁場を生成します。古い、より機械的または効率の低いシステムとは異なり、IGBTは物理的な可動部品なしでこの制御を提供します。

精密制御による摩耗の最小化

IGBTは電力と周波数を正確に調整できるため、非常に正確な温度制御を提供します。これにより、システムが温度目標を超過したり、炉の内張り、誘導コイル、その他の重要なコンポーネントに不必要な熱ストレスを与えたりするのを防ぎます。

この安定した制御された動作は、システム全体の累積的な摩耗を軽減し、コンポーネントの寿命を延ばし、メンテナンス介入の頻度を減らします。

IGBTシステムの主要なメンテナンス上の利点

IGBT電源への移行は、運用全体に影響を与える直接的で測定可能なメンテナンス上の利点をもたらします。

コンポーネントの故障の減少

最大の利点は、コンポーネントの故障が劇的に減少することです。IGBTは、高電力アプリケーションでの信頼性のために設計された堅牢なソリッドステートデバイスです。この固有の耐久性により、予期せぬ故障が少なくなり、より予測可能なメンテナンススケジュールが可能になります。

運用稼働時間の最大化

故障が少ないことは、運用稼働時間の最大化に直接つながります。修理やトラブルシューティングに費やす時間が短縮されるため、炉はより頻繁に生産に利用できるようになり、費用のかかる中断が最小限に抑えられ、プラント全体の生産性が向上します。

電源設計の簡素化

IGBTベースの電源は、通常、以前のものよりもコンパクトで複雑ではありません。この合理化された設計は、故障する可能性のあるサブシステムや補助コンポーネントが少ないことを意味し、メンテナンスが必要な場合のトラブルシューティングプロセスを簡素化します。

より広範な運用上の影響を理解する

メンテナンス上の利点は重要ですが、それらは改善された性能と効率というより大きな全体像の一部です。

エネルギー効率の向上

IGBTは電力スイッチングに優れており、運転中に熱として失われるエネルギーを最小限に抑えます。この優れた効率性により、エネルギー消費が最適化され、炉の寿命にわたって実質的で測定可能なエネルギー節約につながります。

優れた溶解品質

IGBTによって可能になる正確な温度制御により、材料が均一かつ正確に加熱されます。この一貫性により、最終製品の冶金学的品質と完全性が向上し、最も厳しい品質基準さえも満たすのに役立ちます。

溶解時間の短縮

コイルへの電力をより効率的に供給することで、IGBTシステムは溶解時間を短縮できることがよくあります。これにより、制御を損なうことなくスループットが増加し、溶解作業の生産性がさらに向上します。

運用に最適な選択をする

適切な電源技術を選択することは、初期投資と長期的な運用目標のバランスを取ることにかかっています。

- ダウンタイムとメンテナンスの最小化が主な焦点である場合:IGBTシステムの実証済みの信頼性とソリッドステート設計は、炉の最大可用性を確保するための優れた選択肢となります。

- エネルギー効率と運用コストの削減が主な焦点である場合:IGBTの優れた電力スイッチング機能は、機器の寿命にわたって累積する大幅なエネルギー節約をもたらします。

- プロセス制御と溶解品質が主な焦点である場合:IGBT技術に特有の正確な温度調整は、古いシステムでは確実に一致させることができない、一貫した高品質の溶解を生成するために不可欠です。

最終的に、IGBT技術への投資は、信頼性を高め、長期的なコストを削減し、溶解プロセス全体をより詳細に制御するための戦略的な決定です。

要約表:

| 主なメンテナンス上の利点 | 運用への影響 |

|---|---|

| コンポーネントの故障の減少 | より予測可能なメンテナンス、故障の減少 |

| 運用稼働時間の最大化 | 修理時間の短縮、生産性の向上 |

| 電源設計の簡素化 | トラブルシューティングの容易化、補助部品の減少 |

| システムストレスの軽減 | 炉の内張りおよびコイルの寿命延長 |

溶解作業のメンテナンスを劇的に削減し、稼働時間を最大化する準備はできていますか?

KINTEKでは、当社の高度な研究開発と社内製造を活用して、鋳造所および金属生産者向けに調整された堅牢なIGBTベースの誘導溶解ソリューションを提供しています。当社のシステムは、卓越した信頼性と精密な制御のために設計されており、ダウンタイムの削減と長期的なコストの削減に直接つながります。

当社の高効率炉がお客様の生産性と信頼性をどのように向上させることができるかについて、今すぐ当社の専門家にお問い合わせください。

ビジュアルガイド