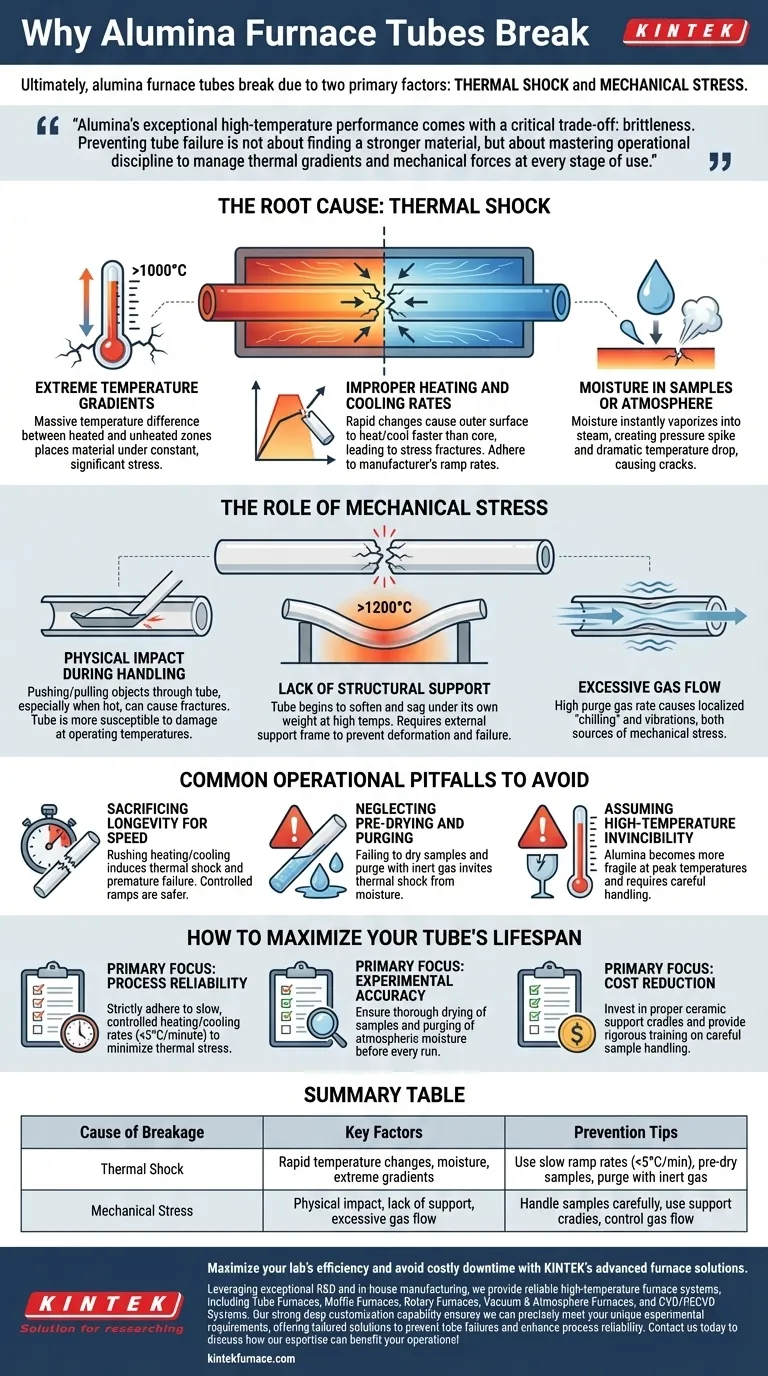

結局のところ、アルミナ炉管が破損するのは、主に熱衝撃と機械的応力の2つの要因によるものです。この材料は強いですが脆いため、特に高温時に急激な温度変化や物理的な力にさらされると破損します。最も一般的な原因は、加熱ゾーンと非加熱ゾーン間の過度の温度差、不適切なサンプルハンドリング、急速な加熱または冷却サイクルです。

アルミナの優れた高温性能には、重大なトレードオフがあります。それは脆性です。チューブの破損を防ぐことは、より強い材料を見つけることではなく、使用のすべての段階で熱勾配と機械的力を管理するための運用規律を習得することにかかっています。

根本原因:熱衝撃

熱衝撃はアルミナチューブにとって最大の脅威です。これは、チューブの一部分が他の部分とは異なる速度で膨張または収縮するときに発生し、ひび割れにつながる巨大な内部応力を生み出します。

極端な温度勾配

典型的なチューブ炉は、中心の加熱ゾーンとチューブの冷たい端部の間に、1000°Cを超える大きな温度差を生み出します。この差動膨張は、材料に常に大きな応力をかけます。

不適切な加熱および冷却速度

炉の設定ポイントを急速に変更することは、熱衝撃の直接的な原因です。チューブの外表面はコアよりも速く加熱または冷却され、応力破壊を引き起こします。メーカー推奨のランプ速度を順守することは譲れません。

サンプルまたは雰囲気中の水分

少量の水分を含むサンプルを高温の炉に投入することは壊滅的です。水は瞬時に蒸気に変わり、局所的な圧力スパイクと、チューブの内表面の突然の劇的な温度低下を引き起こし、ひび割れの原因となります。

機械的応力の役割

アルミナは非常に硬いですが、曲げたりたわんだりすることはできません。特に高温で構造的完全性が低下している場合、いかなる物理的な力も即座の破損につながる可能性があります。

取り扱い時の物理的衝撃

サンプルボートやその他の物体をチューブに出し入れする際に押し引きすると、簡単にひび割れが発生します。このリスクは、チューブがわずかな衝撃やこすれに対して損傷しやすくなる動作温度で最も高くなります。

構造的サポートの欠如

高温(通常1200°C以上)では、アルミナチューブは自重で軟化し、たるみ始めることがあります。適切な外部サポートフレームがないと、この変形は必然的に応力亀裂と壊滅的な破損につながります。

過剰なガス流量

チューブを流れるパージガスの高流量は、2つの問題を引き起こす可能性があります。内壁に局所的な「冷却」を引き起こし、熱応力を誘発する可能性があり、チューブに機械的応力の源となる振動を引き起こす可能性があります。

避けるべき一般的な操作上の落とし穴

ほとんどのチューブの破損は事故ではなく、防止できたはずの手順上の誤りの結果です。これらの一般的な間違いを理解することが、機器の長寿命化の鍵となります。

速度のために長寿命を犠牲にする

最も頻繁な間違いは、時間を節約するために加熱または冷却プロセスを急ぐことです。これは直接的に熱衝撃を誘発し、チューブの早期破損の主な原因となります。遅く、制御されたランプアップが常に安全で費用対効果の高いアプローチです。

予備乾燥とパージの無視

サンプルを完全に乾燥させていない状態で炉に置くことは重大なエラーです。同様に、加熱前に不活性ガスでチューブをパージして大気中の水分を除去しないと、熱衝撃を招きます。

高温での無敵の仮定

オペレーターは、アルミナは熱に耐えますが、最高温度ではより壊れやすく、物理的な損傷やたるみに敏感になることを忘れることがあります。高温時にはさらに慎重に取り扱う必要があります。

チューブの寿命を最大化する方法

投資を保護することは、細心の運用管理にかかっています。あなたの特定の目標が、あなたの主な焦点を決定します。

- プロセスの信頼性を主な焦点とする場合: 熱応力を何よりも最小限に抑えるために、遅く、制御された加熱および冷却速度(例:5°C/分未満)を厳守してください。

- 実験の精度を主な焦点とする場合: 汚染と熱衝撃を防ぐために、すべてのサンプルが完全に乾燥していること、およびチューブが実行ごとに大気中の水分からパージされていることを確認してください。

- コスト削減を主な焦点とする場合: 炉管用の適切なセラミックサポートクレードルに投資し、最も一般的な形態の機械的破損を防ぐために、慎重なサンプルハンドリングについてオペレーターに厳格なトレーニングを提供してください。

アルミナチューブを、それが持つ精密だがデリケートな装置として扱うことにより、無数の操作でその信頼性と長寿命を確保することができます。

概要表:

| 破損の原因 | 主な要因 | 防止のヒント |

|---|---|---|

| 熱衝撃 | 急速な温度変化、水分、極端な勾配 | 遅いランプ速度(5°C/分未満)を使用する、サンプルを予備乾燥させる、不活性ガスでパージする |

| 機械的応力 | 物理的衝撃、サポートの欠如、過剰なガス流量 | サンプルを慎重に取り扱う、サポートクレードルを使用する、ガス流量を制御する |

KINTEKの高度な炉ソリューションでラボの効率を最大化し、高価なダウンタイムを回避しましょう。 優れた研究開発と社内製造を活用し、チューブ炉、マッフル炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究所に信頼性の高い高温炉システムを提供しています。当社の強力な高度なカスタマイズ能力により、チューブの破損を防ぎ、プロセスの信頼性を高めるために、お客様固有の実験要件を正確に満たすテーラーメイドのソリューションを提供できます。お客様の業務に当社の専門知識がどのように役立つかをご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- マルチゾーン実験室用石英管状炉 管状炉