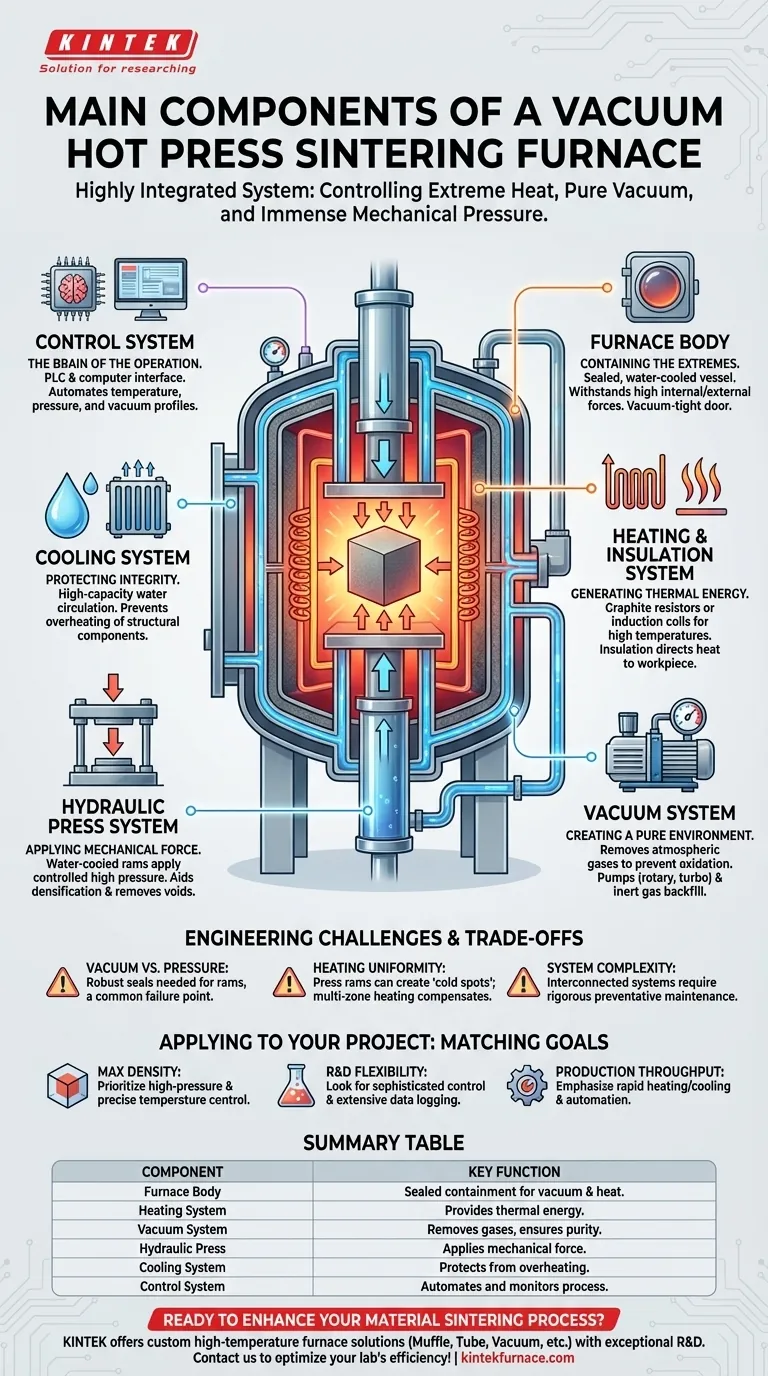

要するに、真空熱間プレス焼結炉は、いくつかの主要な機能ユニットを中心に構築された高度に統合されたシステムです。これらには、炉本体、加熱システム、雰囲気を制御するための真空システム、機械的な力を加えるための油圧プレス、そしてプロセス全体を調整するためのマスター制御システムが含まれます。

真空熱間プレスは単なる炉ではなく、極度の熱、純粋な真空環境、そして巨大な機械的圧力という3つの重要な変数を同時に正確に制御するように設計された洗練された機械です。これらのシステムがどのように相互作用するかを理解することが、材料の緻密化プロセスを習得する鍵となります。

真空熱間プレス炉のコアシステム

真空熱間プレス炉は、個別のシステムを統合することによって機能し、それぞれが特定の役割を果たします。設計は異なりますが、基本的なコンポーネントが連携して、粉末や材料を緻密な固体部品に固化させるための高度に制御された環境を作り出します。

炉本体:極限状態を封じ込める

炉本体、または真空チャンバーは、機械の構造的な心臓部です。これは、内部および外部で発生する巨大な力に安全に耐えるように設計されています。

この二重壁の水冷式鋼製容器は、真空を作り出し、高温を封じ込めるために必要な密閉環境を作り出します。炉扉は材料の装填と取り出しのためのアクセスを提供し、完璧な真空密閉性を確立する必要があります。

加熱・断熱システム:熱エネルギーの生成と誘導

このシステムは、焼結に必要な熱エネルギーを供給します。発熱体の選択は重要であり、必要とされる最高温度に依存します。

一般的な素子には、多くの場合の用途で黒鉛抵抗体、または迅速で的を絞った加熱のための誘導コイルがあります。このコアは、黒鉛フェルトやセラミックファイバーなどの断熱層で囲まれ、熱を加工物に向けて誘導し、炉チャンバー壁を保護します。

真空システム:純粋な環境の創出

真空システムはチャンバーから大気ガスを除去し、加熱中の酸化を防ぎ、材料から汚染物質を除去するために極めて重要です。

これは一連の真空ポンプ(例:粗引きのためのロータリーポンプと高真空のための拡散ポンプまたはターボ分子ポンプ)とゲージで構成されています。多くの炉には、チャンバーにアルゴンなどの不活性ガスを正確な量で再充填し、特定の圧力または保護雰囲気を生成するための**充填システム**も含まれています。

油圧プレスシステム:機械的力の印加

これは、「熱間プレス」を標準的な焼結炉と区別する決定的なコンポーネントです。油圧システムは、加熱サイクル中に材料に制御された高圧力を印加します。

水冷式のプレスラムを介して供給されるこの機械的圧力は、緻密化を物理的に助け、材料中の気孔や空隙を潰します。その結果、圧力のない焼結と比較して、著しく高い密度と改善された機械的特性を持つ部品が得られます。

冷却システム:炉の完全性の保護

大容量の**水冷システム**は不可欠です。これは、炉本体、ドア、電源リード、プレスラムに水を連続的に循環させます。

その主な機能は、炉の構造部品が過熱して故障するのを防ぐことです。運転中の冷却システムの故障は壊滅的であり、深刻な装置の損傷につながる可能性があります。

制御システム:運用の頭脳

制御システムは、プロセス全体を統合し自動化する中枢神経系です。プログラムされたレシピに従って、温度、圧力、真空度、ガス流量を管理します。

最新のシステムは、PLC(プログラマブルロジックコントローラ)とコンピューターインターフェースを使用して、複雑な加熱、プレス、冷却プロファイルを正確に実行し、プロセスの再現性を確保し、品質管理のために重要なデータを記録します。

トレードオフと課題の理解

これらの強力なシステムの統合は、特有の運用上の課題を生み出します。それらを認識することは、運用を成功させ、トラブルシューティングを行う上で極めて重要です。

真空と圧力の間の戦い

中心的な工学的課題の1つは、外部世界からの機械的力を密閉された真空チャンバー内に適用することです。プレスラムのシールは、高圧に耐えながらハード真空を維持するのに十分な強度が必要であり、シールは故障や漏れの一般的な発生源となります。

負荷下での加熱の均一性

プレスラムや工具の物理的な存在は、加工物内に「コールドスポット」または不均一な温度分布を生じさせる可能性があります。洗練された炉設計では、これを補償し、部品全体が目標温度に均一に到達するように、マルチゾーン加熱と高度な制御ロジックを使用します。

システムの複雑さとメンテナンス

真空熱間プレスは、電気、油圧、真空、水システムが相互接続された複雑な機械です。水漏れなどの軽微な問題やセンサーの故障など、1つのシステムでの故障が生産を停止させたり、問題の連鎖反応を引き起こしたりする可能性があります。信頼性の高い運用には、厳格な予防保守が不可欠です。

プロジェクトへの適用方法

特定の材料とプロセスの目標によって、どの炉のコンポーネントと機能がアプリケーションにとって最も重要であるかが決まります。

- 最終的な最高密度達成が主な焦点である場合: 均一な固化を保証するために、非常に高い圧力の油圧能力と高度なマルチゾーン温度制御を備えたシステムを優先してください。

- R&Dと材料開発が主な焦点である場合: 洗練された柔軟な制御システム、広範なデータロギング、およびさまざまな工具サイズに対応できる能力を備えた炉を探してください。

- 生産スループットが主な焦点である場合: サイクルタイムとオペレーターの介入を最小限に抑えるために、急速な加熱および冷却速度、大きな使用可能な作業ゾーン、および高度な自動化を重視してください。

結局のところ、真空熱間プレス炉は、他の方法では製造不可能な先進材料を作成するための強力なツールです。

要約表:

| コンポーネント | 主な機能 |

|---|---|

| 炉本体 | 真空と熱を封じ込めるための密閉された水冷チャンバー |

| 加熱システム | 黒鉛抵抗体などの素子で熱エネルギーを供給 |

| 真空システム | 酸化を防ぎ、純度を確保するためにガスを除去 |

| 油圧プレス | 緻密化のために機械的圧力を印加 |

| 冷却システム | 水循環により部品を過熱から保護 |

| 制御システム | 温度、圧力、真空度を自動化し監視 |

カスタムの高温炉ソリューションで材料焼結プロセスを強化する準備はできていますか? KINTEKは、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの先進的な炉を提供するために、卓越したR&Dと社内製造を活用しています。当社の深いカスタマイズ能力により、R&D、生産スループット、または最高密度の達成のために、お客様固有の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、お客様のラボの効率と結果を最適化する方法についてご相談ください!

ビジュアルガイド