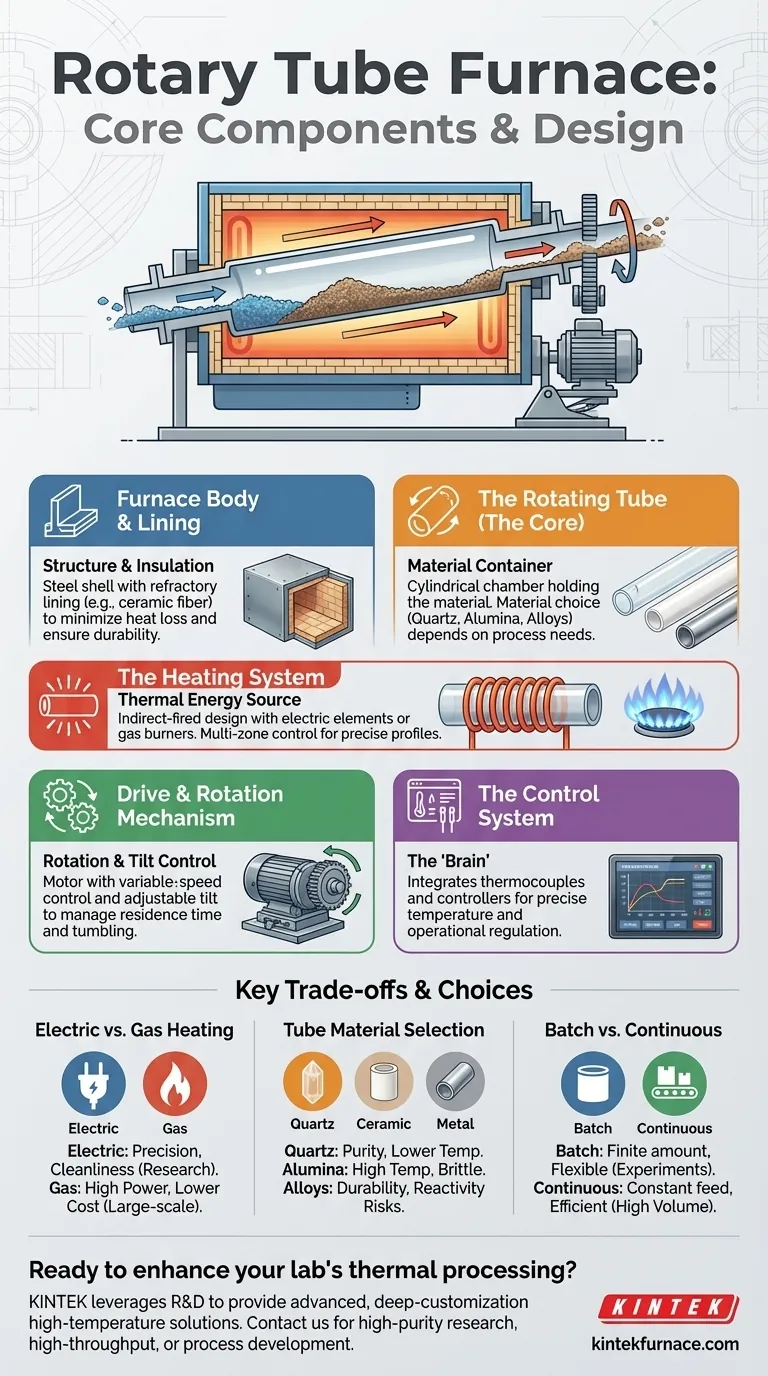

基本的に、ロータリーチューブ炉は、構造と断熱を提供する炉本体、材料を保持する中央の回転チューブ、チューブを囲む加熱システム、および回転を制御する駆動機構という4つの主要コンポーネントで構成されるシステムです。これらの要素は、正確で均一な熱処理を保証するために温度制御システムによって管理されます。

ロータリーチューブ炉の不可欠な目的は、材料を加熱するだけでなく、それを卓越した均一性をもって行うことです。回転チューブと固定された発熱体の相乗効果が、粉末や粒状材料の一貫性のある、動的で制御された処理を可能にする主要な設計原理です。

ロータリーチューブ炉の解体

ロータリーチューブ炉がどのように結果を達成するかを理解するためには、各個々のコンポーネントの機能と、それが全体システムにどのように貢献するかを調査することが不可欠です。

炉本体とライニング

炉本体は、物理的なフレームワークを提供し、他のすべてのコンポーネントを収容する外部の鋼鉄構造です。これは高温での耐久性と構造的完全性のために設計されています。

この鋼鉄シェルの中には耐火ライニングがあり、通常は高性能断熱レンガ、成形セメント、またはセラミックファイバーで作られています。このライニングは、熱損失を最小限に抑え、エネルギー効率を確保し、極端な内部温度から外部本体を保護するために重要です。

回転チューブ(コア)

中心的なコンポーネントは炉チューブであり、その中心軸上で回転する円筒形のチャンバーです。このチューブが実際に処理される材料を保持する場所です。それはそれを囲む炉本体とは別個のものです。

チューブ自体の材料はプロセスの要件に基づいて選択され、一般的な選択肢には純度のための石英、非常に高い温度のためのアルミナ、または耐久性と耐薬品性のための特殊な金属合金が含まれます。

加熱システム

加熱システムは熱エネルギーを供給します。それは通常、回転チューブの外周に配置された電気ヒーターまたはガスバーナーで構成されています。

これは間接加熱設計として知られています。熱源はプロセス材料に直接接触しないため、汚染を防ぎ、チューブ内部の雰囲気を正確に制御できます。高度なモデルは、チューブの長さに沿って複数の熱制御ゾーンを備えており、乾燥、焼成、合成などの複雑なプロセスのために高度にカスタマイズされた温度プロファイルを実現します。

駆動機構と回転機構

駆動機構はチューブの回転を可能にするものです。このシステムは通常、モーターと、チューブを支えて回転させる駆動ギアまたは一連の駆動ローラーで構成されています。

主な特徴には、可変速制御と傾斜角度を調整する機能が含まれることがよくあります。回転速度と傾きを変更することは、材料が炉内に留まる時間(滞留時間)と材料の転がり方に直接影響を与え、プロセスに対する重要な制御を提供します。

制御システム

制御システムは炉の頭脳です。温度センサー(熱電対)とコントローラーを統合し、発熱体を正確に調整し、プロセス温度が安定して正確であることを保証します。このシステムは回転速度やその他の操作パラメーターも管理します。

主要なトレードオフの理解

適切なロータリーチューブ炉を選択するには、競合する要因のバランスをとる必要があります。異なるコンポーネントの選択肢間のトレードオフを理解することは、炉を意図された用途に合わせるために重要です。

電気加熱とガス加熱

電気ヒーターは、優れた温度精度、清浄度、制御の容易さを提供し、高純度用途や研究に最適です。 ガス燃焼システムは、しばしばより高い出力を達成でき、大規模な産業プロセスでは運用コストが低くなる可能性がありますが、燃焼生成物を導入するため、より複雑な雰囲気管理が必要になる場合があります。

チューブ材料の選択

チューブ材料の選択は、性能とコストの間の古典的なトレードオフを示します。石英チューブは優れた純度を提供しますが、セラミックと比較して動作温度の上限が低くなります。

アルミナチューブははるかに高い温度に耐えることができますが、より脆い可能性があります。金属合金チューブは優れた機械的耐久性を提供しますが、高温で特定のプロセス材料や雰囲気と反応する可能性があります。

バッチ処理と連続処理

ロータリーチューブ炉は、材料が一方の端から継続的に供給され、もう一方の端から排出される連続処理に特に関連性があります。これは大量生産において非常に効率的です。

しかし、限られた量の材料が装填され、処理され、その後取り出されるバッチ処理にも使用できます。最適な構成は、必要なスループットと実験または生産実行の性質に完全に依存します。

目標に合った適切な選択を行う

特定のプロセスが理想的な炉構成を決定します。コンポーネントの相互作用が炉の能力を決定します。

- 高純度の研究と合成に主な焦点を当てる場合: 高純度の石英またはアルミナチューブを備えたマルチゾーン電気炉を選択し、正確でクリーンで再現性のある熱プロファイルを実現します。

- 大量のバルク材料処理に主な焦点を当てる場合: より大型の連続供給炉(耐久性のある金属合金チューブを備えたガス焚きである可能性もある)が、最も費用対効果が高く効率的なソリューションになります。

- プロセス開発と柔軟性に主な焦点を当てる場合: 可変速回転、調整可能な傾き、および交換が容易なチューブ設計を備えた炉を優先し、幅広い材料や実験に対応できるようにします。

各コンポーネントの役割を理解することにより、単に炉を使用するという段階から、完全な熱処理ソリューションをインテリジェントに設計するという段階に進むことができます。

概要表:

| コンポーネント | 主な機能 | 一般的な選択肢 |

|---|---|---|

| 炉本体とライニング | 構造と断熱を提供し、熱損失を最小限に抑える | 耐火ライニング(例:セラミックファイバー)を備えたスチールシェル |

| 回転チューブ | 材料を保持し、均一な処理のために転がす | 石英、アルミナ、または金属合金 |

| 加熱システム | 汚染を防ぐために間接的に熱エネルギーを供給する | マルチゾーン制御を備えた電気ヒーターまたはガスバーナー |

| 駆動機構と回転機構 | チューブの回転速度と傾斜角度を制御する | 可変速および調整可能な傾斜を備えたモーター |

| 制御システム | 温度と操作パラメーターを調整する | 熱電対およびコントローラーと統合されている |

カスタムのロータリーチューブ炉で研究室の熱処理を強化する準備はできましたか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせて調整された高度な高温ソリューションを提供します。当社のマッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む製品ラインは、お客様固有の実験要件を正確に満たすための強力なカスタム化機能によって裏付けられています。高純度研究、高スループット処理、または柔軟なプロセス開発のいずれに焦点を当てているかにかかわらず、優れた結果を達成できるようお手伝いします。当社のサポートについて話し合うために今すぐご連絡ください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 1400℃高温石英アルミナ管状実験室炉